|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Основные критерии работоспособности и расчета деталей машин

|

|

Машина – устройство, преобразующее энергию, любая машина состоит из деталей.

Деталь – часть машины, изготавливаемая без сборочных операций.

Узел – детали, собранные в одно целое.

Механизм – сборочная единица, предназначенная для преобразования движения.

Работоспособность – состояние изделия, при котором оно способно выполнять заданные функции.

Критерии работоспособности: прочность, жесткость, износостойкость, виброустойчивость, теплостойкость, коррозионная стойкость, надежность.

Прочность – способность детали выдерживать приложенную нагрузку без разрушения или возникновения пластических деформаций. Нагрузка бывает – статическая, усталостная, ударная => разный расчет критериев. Т.к. нагрузка различна, при переменной нагрузке учитывается вид нагружения путем введения эмпирических коэффициентов.

Способы повышения прочности: 1) избежать изгибных напряжений, стараться, чтоб деталь работала на растяжение, либо на сжатие 2) выбор рациональной формы изделия 3) избежание концентраторов напряжений 4) создание в детали начального напряжения обратного знака.

Жесткость — способность деталей, сборочных единиц сопротивляться изменению формы под действием нагрузок. Жесткость вызвана собственными упругими деформациями деталей, приближенно вычисляемыми по формулам сопротивления материалов и контактными деформациями (перемещениями), определяемыми при начальном контакте деталей по линии или в точке по формулам Герца, а при начальном контакте по площади — с помощью экспериментальных зависимостей. Методы повышения жесткости: 1) введение дополнительных конструктивных элементов 2) оптимальная форма сечения образца 3) применение материалов с высокими модулями упругости.

Износостойкость — способность материала рабочих поверхностей деталей сопротивляться изнашиванию. Она определяется видом трения (скольжения или качения), наличием смазочного материала, режимом трения (жидкостным, полужидкостным, граничным и сухим), уровнем защиты от загрязнений, материалом и твердостью трущихся поверхностей. Износостойкость — важный критерий работоспособности, так как около 90% деталей, имеющих подвижные сопряжения, выходят из строя именно из-за износа.

Виброустойчивость — способность машины сопротивляться появлению вредных вынужденных колебаний и автоколебаний, т. е. колебаний, вызываемых ими самими. Колебания вызывают дополнительные деформации деталей, снижая их циклическую прочность,

Теплостойкость — способность машины работать при повышенных температурах — особо актуальна в машинах с большим тепловыделением в рабочем процессе (тепловые и электрические машины, машины для горячей обработки металлов). Теплостойкость ограничивает работоспособность машин, поскольку снижаются несущая способность масляного слоя в трущихся парах и точность деталей из-за температурных деформаций. Так, температурные деформации лопаток турбин могут вызвать выборку зазоров и аварию машины.

Коррозионная стойкость — сопротивление металлов химическому или электрохимическому разрушению поверхностных слоев и коррозионной усталости. Средства борьбы — специальное легирование или покрытия.

Надежность – способность сохранять свои эксплуатационные свойства в течение заданного срока службы. Срок службы определяет продолжительность эксплуатации от начала до разрушения. Ресурс – количество циклов работы в часах или циклах нагружения за время срока службы.

2. Резьбовые соединения, их достоинства и недостатки. Основные детали резьбовых соединений: винт, гайка, шпилька, стопорные устройства.

Резьбовые соединения – соединения деталей с помощью резьбы. В качестве резьбовых элементов используют болты, винты и шпильки.

Достоинства: 1) обеспечивает возможность многократной сборки – разборки 2) при незначительной силе на ключе, создается значительная сила затяжки 3) возможна сборка при различном взаимном расположении деталей 4) простота и возможность точного изготовления.

Недостатки: 1) относительно большие размеры 2) масса фланцев для размещения гаек и головок винта.

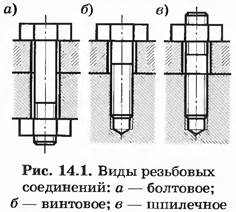

Основным преимуществом болтового соединения (рис. 14.1, а) является то, что оно не требует выполнения резьбы в соединяемых деталях. Применяют болтовые соединения при относительно небольшой толщине соединяемых деталей и когда материал детали не обеспечивает достаточной прочности резьбы. Винты (рис. 14.1, б) применяют, когда корпусная деталь большой толщины не позволяет выполнить сквозное отверстие для установки болта, или при жестких ограничениях конструкции по весовым параметрам. Шпильки (рис. 14.1, в) применяют вместо винтов, если прочность материала детали с резьбой недостаточна (сплавы на основе алюминия), а также при частых сборках и разборках соединений. В этом случае шпилька завинчивается в деталь один раз на все время работы соединения, а при сборках и разборках работает более прочная резьба на участке свинчивания с гайкой. Формы головок винта (болта) и гайки могут быть различными в зависимости от условий конструкции, сборки и т. д.

Дата публикования: 2015-07-22; Прочитано: 406 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!