|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Технологические процессы производства №1

|

|

1. Формирование спутника – носителя (Автомат формирования спутника ЭМ – 2008);

2. Сквозное разделение пластин (Автомат резки пластин ЭМ – 2005);

3. Укладка кристаллов в кассеты (Автомат укладки ЭМ - 4085);

4. Посадка кристаллов (Автомат посадки ЭМ – 4085);

5. Термовыдержка (Камеры тепла ДРМ3023022, КТ04 – 350, КТЦ – 025, Я5М3013000)

6. Присоединение выводов (Установки сварки ЭМ – 4020, ЭМ – 4060);

7. Гермитизация приборов (Пресс герметизации ДГ – 2432А, МНР – 14001УХЛ4, О3КС – 700 – 2);

8. Вырубка приборов (Пресса вырубки);

9. Покрытие выводов (ванна лужения);

10. Проверка герметичности приборов (Установки проверки герметичности);

11. Маркировка (П/авт. Маркировки ДРМ3825015,ДРМ3820008,ДРМ3825010);

12. Измерение электропараметров готовых изделий (Установки измерений «Виадук»,

«Икомат – 200», «Иней», «Вахта», «Стабилизаторы»);

13. Упаковка готовых изделий (Упаковщик ТМ – 50, ручные упаковщики).

Подразделение 431: Сборка и пайка СВЧ - приборов и корпусов ТО – 254,258 (Стол с микроскопом и печь конвейерная СК 11/16 – 10);

1. Отжиг рамок, обжиг деталей после литья (Печь конвейерная СК 11/16 – 10, СТН 11008);

2. Обезжиривание рамок в трихлорэтилене (Уст – ка. обезжиривания в трихлорэтил. ДРМ3240132);

3. Штамповка рамок (Пресс «Грабенер»);

4. Локальное золочение и серебрение, стационарное золочение (Уст – ка лок золочения ДРМ3210034, УЗ – 80);

5. Переработка драгметаллов (Чаша выпарная);

6. Разлив кислот, перекиси, аммония фтористого (Уст – ка фильтрации и перекачки ДРМ3387163);

7. Контроль приборов после покрытия (Стол, микроскоп);

8. Химическое и электрохимическое обезжиривания рамок и приборов (Уст – ка обезжиривания ДРМ3240132);

9. Холодное и горячее травление рамок и приборов (Ванна травления КСНЕ 443136005);

10. Электрохимическое покрытие сплавами «Олово – висмут» рамок и приборов (Ванна олово – висмут Я5М3210006, выпрямитель ТВР – 800/12);

11. Химическое оксидирование стали (Ванна оксидирования КСНЕ 443136005);

12. Вальцевание припоя и проволоки (Станок проката ДРМ4084000);

13. Литьё керамических деталей (Литьевая машина 7800 - 3783).

Производство №2 состоит из двух производственных структурных подразделений: производство «Пластина», производство «Эпитаксия».

Производство «Пластина» занимается изготовлением пластин из слитков монокристаллического кремния диаметром 76, 100, 150 мм и покупных заготовок. Изготавливаемые пластины поступают:

1) на производство «Эпитаксия» для производства эпитаксиальных структур и далее на кристальные производства № 3, 4;

2) на кристальные производства №3,4;

3) потребителям за пределы предприятия по отдельным договорам.

Номенклатуру изделий производства «Пластина» составляют:

- пластины из более 15 марок монокристаллического кремния ориентации (111) и (100);

- пластины соответствующие требованиям по 5 основным техническим условиям, в т.ч. и с дополнительными требованиями;

- пластины с разным видом обработки нерабочей стороны (шлифовано-травленные, полированные, шлифовано-полированные);

- пластины толщиной от 250 дл 695 мкм;

- диффузионно-кремниевые структуры.

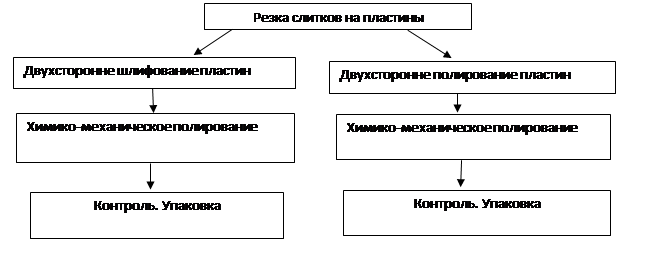

Типовой технологический процесс изготовления пластин состоит из выполнения базовых технологических операций по блокам:

Резка слитков проводится с помощью дисков с внутренней режущей кромкой. Двухсторонняя полировка проводится с помощью полировальной суспензии состоящей из смеси трансформаторного масла, спирта и алмазной пасты.

Двухсторонняя шлифовка производится с помощью суспензии на основе шлифовального порошка F-400 и синтамида.

Очистка пластин после резки и двухсторонней шлифовки проводится в растворе щелочи (NaOH).

Химико-механическая полировка проводится с помощью полировальной суспензии на основе диоксида кремния (SO2) и полировальных материалов.

Производство «Эпитаксия» занимается обработкой тонких пластин кремния монокристаллического, оно состоит из следующих подразделений: участок фотолитографии, участок химической обработки пластин, участок ионного легирования, участок термической диффузии и участок эпитаксиального наращивания.

Участок фотолитографии служит для изготовления фоторезистивных масок на рабочей стороне пластины. Для этого используется фоторезист позитивный ФП 9120-1.8, для проявления используется едкий натр (NaOH), пластины также обрабатываются в травителе №16 на основе плавиковой кислоты (HF), для травления окисла кремния и смеси КАРО (H2SO4 ׃ H2O2) для снятия фоторезиста.

На участке химической обработки пластин происходит очистка пластин от органических и других загрязнений. Для этого используются реагенты: плавиковая кислота (HF) и перекисно-аммиачный раствор (H2 O2 ׃H4 OH).

Ионное легирование предназначено для создания в кремнии локальных областей, легированных примесью. На участке проводится имплантация сурьмы (Sb) (B) с энергией (40-70 кэВ) и дозами (10÷630) мк Кл/см2.

При термической диффузии происходит обработка кремниевых пластин при высокой температуре (1150-1220ºС), для создания на поверхности окисного слоя (SO2), а также для активации имплантированной примеси (Sb, B) и формирования легированных слоёв требуемой глубины. Процесс проходит с подачей в рабочую зону кислорода, азота и паров соляной кислоты (HCl).

Участок эпитаксиального наращивания служит для нанесения на планарную сторону пластины тонкого слоя монокристаллического кремния. Для этого используется хлоридный процесс термического (T = 1180ºС) восстановления тетрахлорида кремния (SiCl4 ) в атмосфере водорода (H2 )/

Для очистки реактора используется газообразная соляная кислота (HCl). Примесная проводимость эпитаксиальный структур достигается добавлением в паро-газовую смесь лигатуры- фосфина (PH3 ) для создания n-типа проводимости или изопропилкарборана для создания р-типа проводимости.

Производство №3 изготавливает изделия электронной техники по следующим направлениям:

- мощные вертикальные n- и p- канальные полевые транзисторы (MOSFET) с областью рабочих напряжений 50-800 В;

мощные и маломощные нерегулируемые и регулируемые стабилизаторы напряжения;

микросхемы генераторов мелодий;

микропроцессорные большие интегральные схемы;

диоды с барьером Шоттки;

сверх большие интегральные схемы и постоянные запоминающие устройства.

Производство кристаллов – является одним из основных технологических процессов в цепочке изготовления интегральных схем микроэлектроники, 30% объема производства составляют диоды Шоттки.

Основными технологическими процессами изготовления интегральных схем микроэлектроники, диодов Шоттки являются:

- процесс фотолитографии, обработка п/п пластин с использованием светочувствительных полимеров и фотошаблонов, которые предназначены для создания топологии схемы в диэлектрических и металлических слоях с использование оборудования типа Лада-125 (установки гидромеханической обработки, нанесения фоторезиста методом центрифугирования, проявления фоторезиста и сушки ф/р, установки совмещения и экспонирования;

-процесс химического или плазмохимического травления слоев с использование оборудования типа линии химического травления «Лада» и установки ПХО О8ПХ0-100Т-004, 005, 008, 001.

- процесс ионного легирования с использование оборудования типа Везувий, Лада, Днепр;

- процессы эпитаксиального наращивания слоев с использование оборудования типа Изотрон, УНЭС, Изоплаз;

- диффузионные и окислительные процессы с использование оборудования типа «Оксид, Октава, СДОМ, Термоком»;

- напыление металлов AL, Ni, W, Ag, Au, Mo на оборудовании типа «Оратория, Магна»;

Производство №4 филиала “Транзистор” является изготовителем кристаллов диодов, транзисторов и интегральных микросхем.

В технологическом процессе изготовления кристаллов используется следующее оборудование:

1. На участке “Диффузия”.

Для диффузии примесей бора и фосфора используются электропечи. Температуры, при которой происходят процессы диффузии составляют 300¸1300оС, технологические газы – азот, кислород, водород, моносилан, дихлорсилан, аммиак.

Для внедрения примеси в кремний применяют установки ионного легирования типа “Везувий” и “Лада 30” с ускоряющими напряжениями от 20 до 100 квольт.

Для проведения химических обработок пластин используются установки типа “Лада”, в которых обрабатываются кремниевые пластины. Для обработки пластин применяются растворы водные аммиака и перекиси. В установках предусмотрена механическая закачка растворов и их слив.

2. На участке фотолитографии.

Для изготовления топологических рисунков на пластинах применяются установки совмещения и экспонирования, на которых проводится совмещение рисунка на пластинах и фотошаблонах. Также на этих установках проводят засветку фоторезиста ультрафиолетовым светом. Травление окислов и металлов осуществляют на установках типа “Лада”. Травление окислов проводят в плавиковой кислоте, травление металлов – в ортофосфорной кислоте. Для контроля фотолитографии применяют микроскопы типа ММУ-3 с увеличением до 300 крат.

3. Участок напыления и утонения пластин.

3.1 Для напыления металлов применяются установки магнетронного напыления типа “Оратория”. Напыления проводят в высоком вакууме.

3.2 Для утонения (шлифовки) пластин применяется установка типа “Диско”. Шлифовку проводят алмазными кругами.

4. Участок измерений и контроля внешнего вида кристаллов.

4.1 Для измерения электрических параметров кристаллов и их разбраковки применяются установки типа “Иней”.

Для перемещения пластин и создания контакта кристалла с измерительной установкой применяют зондовые установки типа “Зонд – А5”.

4.2 Для контроля внешнего вида применяют микроскопы с увеличением ³ 50крат. На пластине контролируется 10% кристаллов расположенных по диаметру пластин.

Производство ИМК «Инзар» является изготовителем технологической оснастки (штампы, пресс-формы, приспособления, клише,штемпеля,выводные рамки,пружины,вывода)для нужд основного производства филиала “Транзистор”

В технологическом процессе изготовления технологической оснастки используется следующее оборудование:

1. На участке плоской шлифовки используются:

-плоско-шлифовальные станки, для шлифование плоскостей различных видов деталей

-координатно-шлифовальные станки, для шлифования отверстий высокой точности

2. На участке токарном используются:

-токарно-винторезные станки, для точение тел вращения, сверления, растачивания, нарезание наружной и внутренней резьбы.

3. Фрезерный участок, используется:

-фрезерные станки, для фрезерование деталей различной конфигурации и видов(прямоугольные, тела вращения и др.)

4. Участок профильной шлифовки, используются:

-оптико-шлифовальные станки, для шлифование деталей сложной формы и конфигурации с высокой точностью.

5.Заточное отделение, используются:

-заточное оборудование, для заточки инструмента (фрез, сверл, резцов и др.)

6.Координатно-расточной участок, используются:

-координатно-расточные станки, для сверления, растачивания, разметки точных отверстий в деталях различной формы и конфигурации.

7. Участок штамповки, используются:

-пресса,для штамповки выводных рамок, выводов, колпаков, прокладок и др.

8.Электроэрозионный участок, используются:

-электроэрозионные станки для вырезки различных профилей деталей из твердого сплава и труднообрабатываемых сталей.

9.Другое вспомогательное оборудование (настольно-сверлильные, заточные станки, отрезные станки, гибочные станки и др.).

Дата публикования: 2015-07-22; Прочитано: 1210 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!