|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Притирання

|

|

Поверхні деталей машин, оброблених на металорізальних верстатах, завжди мають відхилення від правильних геометричних форм і заданих розмірів. Ці відхилення можуть бути усунені притиранням (доведенням).

Процес здійснюється за допомогою притирів відповідної геометричної форми. На притир 2 (рис. 1, в) наносять абразивну пасту 1 або дрібний абразивний порошок, змішаний з мастилом. Матеріал притирів повинен бути м'якшим за оброблюваний матеріал (чавун, мідь, тверді породи дерева). Паста чи порошок проникають в поверхню притира і утримуються нею так, щоб при відносному русі кожне абразивне зерно могло знімати дуже малу стружку.

Притир 2 із заготовкою 3 повинні здійснювати різно-направлені рухи, з тим, щоб траєкторії руху кожного зерна не повторювались. Мікронерівності згладжуються за рахунок хіміко-механічної дії на поверхню заготовки.

1.4. Чистова обробка зубів зубчастих коліс

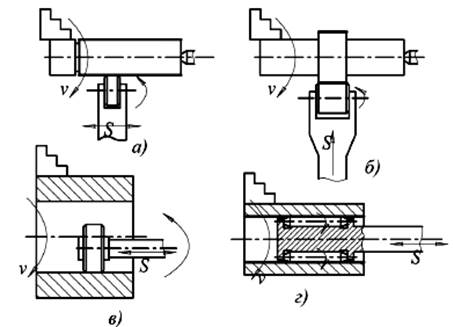

В процесі нарізання зубчастих коліс на поверхнях зубів виникають похибки профілю, кроку зубів тощо. Для зменшення або усунення похибок зуби додатково оброблюють. Чистову обробку зубів незагартованих коліс здійснюють шевінгуванням. Інструментом для цього є шевер – косозубе колесо, на бічних поверхнях якого нанесені вузькі канавки, що утворюють різальні кромки (рис. 2, а, б). Колесо 2 і шевер 1 зачіплюються між собою так, щоб їх осі перехрещувались під кутом 10...15о (рис. 2, а). При взаємному обкочуванні такої зубчастої пари бічні поверхні зубів проковзуються і різальні кромки канавок шевера зрізують (зіскрібають) з поверхні зубів дуже тонкі волосоподібні стружки, завдяки чому похибки виправляються, зубчасті колеса стають більш точними, значно зменшується шум при їх роботі.

Рис. 2 Схеми чистової обробки зубів зубчастих коліс

При шевінгуванні обертальний рух надається шеверу. Заготовка крім обертання здійснює зворотно-поступальний рух вздовж осі для зняття стружки з усієї довжини зуба, а після кожного подвійного ходу подається в радіальному напрямі. Для рівномірної обробки обох боків зубів напрям обертання шевера, а отже і заготовки, періодично змінюється.

На загартованих зубчастих колесах значні похибки бічних поверхонь зубів, які виникли після термічної обробки, усувають зубошліфуванням. Цей метод забезпечує високу точність і низьку шорсткість поверхонь зубів і може бути використаним при обробці як циліндричних, так і конічних зубчастих коліс.

Шліфування зубів циліндричних коліс здійснюють методом копіювання і обкатки. Метод копіювання за своєю суттю аналогічний зубонарізанню дисковою модульною фрезою. Евольвентний профіль зуба відтворюється абразивними кругами, що мають профіль впадин оброблюваного колеса (рис. 2, в). Шліфувальний круг здійснює головний рух Vкр, зворотно-поступальний рух вздовж зуба і періодичну вертикальну подачу Sв. Шліфування кожного зуба здійснюється за кілька проходів, після чого заготовка повертається на один зубець і процес повторюється.

Шліфування зубів методом обкатки ґрунтується на принципі зачеплення оброблюваного колеса із зубчастою рейкою. При цьому елементи уявної рейки утворені абразивними інструментами. Так, рейку можуть замінити два абразивні тарілчасті круги (рис. 2, г), шліфувальні торці яких розташовані вздовж сторін зубів рейки. Шліфувальні круги обертаються і рухаються зворотно-поступально вздовж осі колеса. Колесо, яке шліфується, робить обертальний рух обкатки і прямолінійне переміщення в поперечному напрямі, що відповідає перекочуванню колеса по нерухомій рейці. Після шліфування одного зуба заготовка робить ділильний поворот, шліфується другий зуб і т.д.

2. ОБРОБКА ЗАГОТОВОК ПОВЕРХНЕВИМ ПЛАСТИЧНИМ ДЕФОРМУВАННЯМ

Методи обробки без зняття стружки застосовують при виготовленні деталей машин у зв'язку з їх високою продуктивністю, здатністю створювати поверхні з малою шорсткістю та необхідними фізико-механічними властивостями поверхневого шару. Методами обробки без зняття стружки отримують тільки ті поверхні, які будуть працювати в спряженні з поверхнями інших деталей.

Методи обробки ґрунтуються на використанні пластичних властивостей металів, тобто властивості металевих заготовок приймати залишкові деформації без порушення суцільності металу. Обробка методами пластичного деформування супроводжується зміцненням поверхневого шару, що є дуже важливим для підвищення надійності роботи деталей. Деталі стають менш чутливими до руйнування від втомленості, підвищується їх корозійна стійкість і зносостійкість спряжень, видаляються риски та мікротріщини, що залишилися від попередньої обробки.

Методи обробки поверхневим пластичним деформуванням поділяють на дві групи: формоутворювальні (накатування різьб, шліцьових валів, зубчастих коліс) і зміцнювально-калібрувальні (обкатування і розкачування поверхонь, калібрування, ультразвукове деформаційне зміцнення, дробоструминне зміцнення тощо).

2.1. Формоутворювальні методи

Формоутворення фасонних поверхонь у холодному стані методом накатування має низку суттєвих переваг. Головні з них - висока продуктивність, невелика вартість обробки, висока якість оброблених деталей. Профіль накатуваних деталей утворюється не вирізуванням, а вдавлюванням інструмента в матеріал заготовки і видавлюванням частини його у впадини інструмента. Такі методи використовують для утворення різьб, валів з дрібними шліцами, зубчастих дрібномодульних коліс (рис. 3).

При формуванні різьби плашками (рис. 3, а) заготовка 2 встановлюється між нерухомою 1 і рухомою 3 плашками, які мають на робочих поверхнях рифлення, профіль і розташування яких відповідає профілю і кроку різьби, що накатується. При переміщенні рухомої плашки заготовка котиться між інструментами, а на її поверхні утворюється різьба.

При формуванні різьби роликами (рис. 3, б) ролики 4 і 5 отримують примусове обертання, заготовка 2 вільно обертається між ними. Ролику 5 надається радіальний рух для вдавлювання в метал заготовки на необхідну глибину. Накатування роликами застосовують для отримання різьб з більшими кроками.

При накатуванні дрібних шліців на валах (рис. 3, в) накатний ролик має профіль шліців. Він заглиблюється в заготовку при обертанні і переміщенні вздовж вала.

Накатування циліндричних (рис. 3, г) і конічних дрібномодульних коліс в 15...20 разів більш продуктивне, ніж зубонарізання. Процес здійснюється накатниками 6 і 7, які мають конічну передню частину для поступового утворення зубів на заготовці 2.

Після гарячого накатування точність зубів можна підвищити наступним холодним калібруванням, що дає можливість замінити чистове зубофрезерування і навіть шевінгування.

Рис. 3. Схеми формоутворювальних методів обробки пластичним деформуванням

2.2. Зміцнювально-калібрувальні методи

Зміцнювально-калібрувальні методи обробки деталей здійснюють для підвищення точності поверхонь і збільшення опору втомлюваності деталей. До таких методів обробки відносяться обкатування і розкатування циліндричних, конічних, плоских і фасонних зовнішніх і внутрішніх поверхонь а також калібрування отворів.

Обкатування зовнішніх і внутрішніх поверхонь роликами. Процес обробки полягає в тому, що поверхню деталі, яка обертається, обкатують притиснутими до неї одним, двома або трьома гладенькими роликами, виготовленими з загартованої сталі. В процесі обробки мікронерівності оброблюваної поверхні згладжуються а поверхня наклепується, внаслідок чого твердість поверхневого шару збільшується на 40...50%.

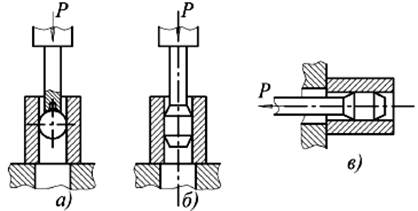

На рис. 4 показані розповсюджені методи обкатування (рис. 4, а,б) і розкатування (рис. 4, в, г) поверхонь.

Ці операції можна виконувати на токарних, револьверних, карусельних верстатах, використовуючи замість різального інструмента обкатки і розкатки. Супорти верстатів забезпечують необхідну подачу.

Калібрування отворів підвищують точність отворів і отримують поверхні високої якості. Суть калібрування полягає в переміщенні в отворі жорсткого інструмента, розміри поперечного перерізу якого дещо більші за розміри поперечного перерізу отвору. При цьому інструмент згладжує нерівності, виправляє дефекти поверхні і зміцнює її.

Найпростішим інструментом є стальна загартована кулька, яка проштовхується крізь попередньо досить точно оброблений отвір (рис. 5, а). Роль інструмента може виконувати також оправка - дорн, який проштовхується (рис. 5, б) або протягається (рис. 5, в) через отвір.

Рис. 4 Схеми накатування і розкатування поверхонь

Рис. 5 Схеми калібрування отворів

Заготовки оброблюють за один чи кілька проходів на пресах (рис. 5, а, б) або горизонтально-протяжних верстатах (рис. 5, в).

Контрольні питання та завдання

1. Які методи чистової обробки ви знаєте?

2. Дайте характеристику хонінгуванню.

3. В чому полягає притирання?

4. Які методи чистової обробки зубчастих коліс ви знаєте?

5. Що таке шевінгування?

6. Які методи зубошліфування ви знаєте?

7. Основні методи обробки поверхневим пластичним деформуванням.

8. Наведіть основні схеми накатування різьб, зубів зубчастих коліс.

9. Наведіть схеми обкатування і розкатування поверхонь.

10. Наведіть схеми калібрування отворів.

Дата публикования: 2015-07-22; Прочитано: 1117 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!