|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Паровой котел. Общее устройство и определения

|

|

На тепловых паротурбинных электростанциях в качестве рабочих сред применяются вода и водяной пар, в промышленности и в жилищно-коммунальном хозяйстве в качестве основного теплоносителя используются пар и подогретая паром или продуктами сгорания топлива вода. Процессы нагрева воды и ее испарения сосредоточены в котельных агрегатах, которые потребляют более 30% всего добываемого топлива. Эффективная и надежная работа котельных агрегатов обеспечивает устойчивое функционирование энергетического комплекса, промышленности и жилого сектора.

При рациональной организации процессов сжигания топлива и теплообмена в котельных агрегатах удается привести к минимуму затраты первичной энергии топлива, снизить экологическую нагрузку на среду обитания и повысить надежность энергоснабжения. Для решения этих задач необходимо знание всех закономерностей движения сред и потоков теплоты, которые создают требуемое температурное поле в элементах котельного агрегата и обеспечивают производительность и надежную работу всей котельной установки.

Находящиеся в эксплуатации энергетические, промышленные и отопительные котельные агрегаты изготовлены по разнообразным конструктивным схемам, что связано, с одной стороны, с различием в требованиях потребляющих установок, а с другой стороны – с различием в рабочих характеристиках топлива, что требует адекватной организации процессов горения и теплообмена. Обычно котельный агрегат конструируют таким образом, чтобы максимальная надежность и эффективность работы достигалась на номинальном режиме, но в процессе эксплуатации часто наблюдаются отклонения от номинального режима. Для того, чтобы принимать решения по изменению режима работы котельных агрегатов и их отдельных элементов, адекватные изменившимся условиям эксплуатации, необходимо достаточно полно и ясно представлять тепловое и гидродинамическое взаимодействие элементов котельного агрегата. Этим задачам служит излагаемый далее материал.

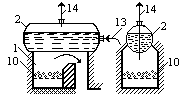

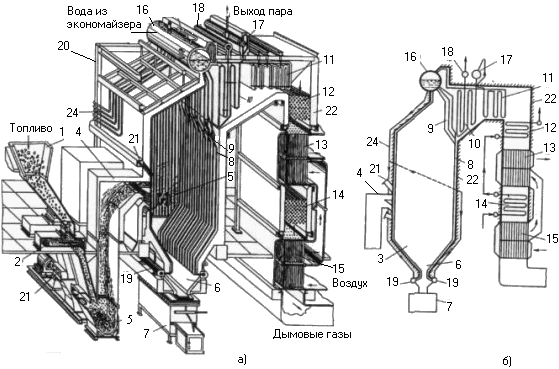

Простейшим котлом, производящим насыщенный пар низкого давления, является цилиндрический котел (рис. 1.1, а),

| Рис. 1.1.a Цилиндрический водотрубный котел: 1 - топка; 2 - барабан-сепаратор; 3 - нижний барабан; 4, 5 - раздающая и отводящая плоские камеры; 6 - обогреваемые парообразующие трубы; 7 - экономайзер; 8 - пароперегреватель; 9 - воздухоподогреватель; 10 - колосниковая решетка; 11 - горелка; 12 - распределительный коллектор; 13 - вход воды в котел; 14 - выход пара |

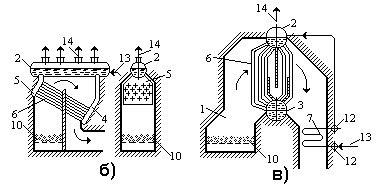

имеющий топку с колосниковой решеткой, на которой сжигается сортированный кусковой уголь, а воздух для горения поступает снизу через решетку. Поверхностью нагрева является нижняя часть горизонтального цилиндра (барабана) диаметром 1,2…1,6 м, и заполненного на 3/4 объема водой, которую омывают горячие газы после сжигания топлива. Котел имеет самую простую конструкцию, при этом выдает относительно небольшое количество насыщенного пара и имеет низкий КПД из - за высокой температуры газов, уходящих из котла (200…300 °С). Развитием этого типа котлов стала серия водотрубных котлов (рис.1.1.б,в,г) c тепловоспринимающей поверхностью, выполненной в виде большого числа труб малого диаметра (80…60 мм), находящихся непосредственно в потоке горячих газов (рис. 1.1, б, в).

| |

| Рис. 1.1 б, в, г. Схема развития типов водотрубных котлов: б - камерный горизонтальноводотрубный; в - двухбарабанный вертикально-водотрубный; г - однобарабанный факельный вертикально-водотрубный; 1 - топка; 2 - барабан-сепаратор; 3 - нижний барабан; 4, 5 - раздающая и отводящая плоские камеры; 6 - обогреваемые парообразующие трубы; 7 - экономайзер; 8 - пароперегреватель; 9 - воздухоподогреватель; 10 - колосниковая решетка; 11 - горелка; 12 - распределительный коллектор; 13 - вход воды в котел; 14 - выход пара |

В результате значительно возросли паропроизводительность котла и давление насыщенного пара, большая доля теплоты газов используется полезно на нагрев и испарение воды. В конструкции рис. 1.1,в в опускном газоходе после выхода из теплообменной парообразующей трубной поверхности установлена трубная змеевиковая поверхность для подогрева поступающей в барабан воды - экономайзер. В экономайзере уходящие газы дополнительно отдают теплоту воде и удаляются из котла при 150…180 °С, что приводит к повышению КПД котла.

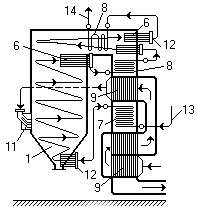

Современным типом котла является вертикально - водотрубный котел (рис. 1.1, г), в котором обеспечивается получение перегретого пара в змеевиковой поверхности пароперегревателя, а сжигание топлива осуществляется во взвешенном состоянии в большом свободном объеме топочной камеры. Все стены камеры закрыты вертикальными трубами, где нагревается и частично испаряется вода при высоком давлении.

Подача топлива и воздуха для сжигания производится через горелки, обеспечивающие необходимое смешение топлива и воздуха в топочном объеме на выходе из горелки. При этом уголь предварительно измельчается до состояния мелкой взвешенной в воздухе пыли. Для улучшения сжигания топлива воздух подогревается в опускном газоходе котла в воздухоподогревателе, что приводит к дополнительному снижению температуры газов на выходе из котла.

Как следует из краткого описания развития конструкций барабанных котлов, при докритическом давлении современный котел имеет три типа теплообменных поверхностей: экономайзерные, обеспечивающие подогрев питательной воды до температуры, близкой к насыщению, испарительные (парообразующие), производящие необходимое количество насыщенного пара, и пароперегревательные, повышающие температуру и работоспособность пара. Все типы поверхностей связаны с барабаном и конструктивно зафиксированы: их размер не изменяется в зависимости от нагрузки.

Дальнейшим развитием типов паровых котлов явилось создание так называемых прямоточных котлов (рис. 1.1, д).

| Рис. 1.1д. Прямоточный водотрубный котел: 1 - топка; 2 - барабан-сепаратор; 3 - нижний барабан; 4, 5 - раздающая и отводящая плоские камеры; 6 - обогреваемые парообразующие трубы; 7 - экономайзер; 8 - пароперегреватель; 9 - воздухоподогреватель; 10 - колосниковая решетка; 11 - горелка; 12 - распределительный коллектор; 13 - вход воды в котел; 14 - выход пара |

Такой котел не имеет барабана, в нем вода, а затем пароводяная смесь и пар последовательно проходят все поверхности нагрева котла, в котле нет четкой границы между экономайзерной, испарительной и перегревательной поверхностями.

Прямоточные котлы в отличие от барабанных могут работать и при сверхкритическом давлении рабочей среды, при котором нет процесса испарения и исключается сепарация пара от воды. Таким образом, при сверхкритическом давлении нет необходимости в наличии барабана - сепаратора.

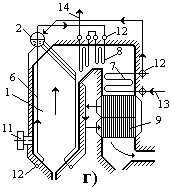

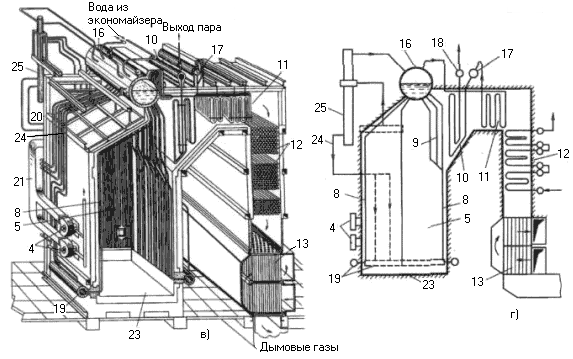

На рис. 1.2а, б и рис. 1.2в, г показаны конструктивное выполнение и графические схемы барабанных котлов докритического давления для сжигания твердого топлива, а также газа и мазута. Топливо сжигается во взвешенном состоянии в большом объеме топочной камеры, стены которой закрыты (экранированы) одним рядом плотно расположенных труб (испарительная поверхность), внутри которых движется вверх в барабан кипящая вода и образующийся насыщенный пар высокого давления. В барабане большого диаметра (1,6…2,0 м) происходит их разделение. Далее насыщенный пар поступает в пароперегреватель, состоящий из большого числа согнутых U - образных труб (змеевиков) диаметром 32…42 мм, объединенных входным и выходным коллекторами.

Продукты сгорания на выходе из топки при температуре около 1000 °С омывают змеевиковые трубные поверхности перегревателя, а затем змеевиковые поверхности экономайзера. Нагрев воздуха, поступающего в горелки, происходит в трубчатом воздухоподогревателе, где обеспечивается перекрестное движение воздуха по отношению к газам.

Рис 1.2 a, б. Конструктивное выполнение и схемы барабанных паровых котлов: а - для сжигания твердого топлива; б - то же, схема котла; в - для сжигания газа и мазута; г - то же, схема котла; 1 - топливный бункер (бункер сырого топлива); 2 - скребковый питатель мельницы; 3 - углеразмольная мельница с сепарационной шахтой; 4 - горелка; 5 - топочная камера; 6 - холодная воронка для удаления шлака; 7 - шлакоприемная ванна; 8 - настенные трубные экраны; 9 - многорядный пучок труб (фестон); 10, 11 - вторая и первая ступени конвективного пароперегревателя; 12, 14 - то же конвективного экономайзера; 13, 15 - то же воздухоподогревателя; 16 - барабан; 17 - регулятор перегрева пара; 18 - выходная камера пароперегревателя; 19 - нижний коллектор топочного экрана; 20 - каркас котла; 21 - короб подвода горячего воздуха; 22 - обмуровка котла; 23 - горизонтальный под топки; 24 - опускные трубы; 25 - выносной циклон-сепаратор

Рис 1.2 в, г. Конструктивное выполнение и схемы барабанных паровых котлов: а - для сжигания твердого топлива; б - то же, схема котла; в - для сжигания газа и мазута; г - то же, схема котла; 1 - топливный бункер (бункер сырого топлива); 2 - скребковый питатель мельницы; 3 - углеразмольная мельница с сепарационной шахтой; 4 - горелка; 5 - топочная камера; 6 - холодная воронка для удаления шлака; 7 - шлакоприемная ванна; 8 - настенные трубные экраны; 9 - многорядный пучок труб (фестон); 10, 11 - вторая и первая ступени конвективного пароперегревателя; 12, 14 - то же конвективного экономайзера; 13, 15 - то же воздухоподогревателя; 16 - барабан; 17 - регулятор перегрева пара; 18 - выходная камера пароперегревателя; 19 - нижний коллектор топочного экрана; 20 - каркас котла; 21 - короб подвода горячего воздуха; 22 - обмуровка котла; 23 - горизонтальный под топки; 24 - опускные трубы; 25 - выносной циклон-сепаратор

Воздухоподогреватель состоит из вертикальных труб диаметром 40 мм, внутри которых движутся горячие газы, а снаружи между трубами в поперечном направлении перемещается воздух. Многократность пересечения газовых труб воздухом обеспечивается установкой промежуточных трубных досок и коробов воздуха, перебрасывающих поток воздуха на следующий проход. Продукты сгорания после воздухоподогревателя называются уходящими газами, их температура составляет 120…160°С. Дальнейшая утилизация теплоты продуктов сгорания в рамках котельной технологии становится экономически нецелесообразной.

Котел для сжигания твердого топлива имеет в нижней части топки устройство для удаления шлаков, образующихся в зоне ядра горящего факела. Охлаждение шлаков достигается сближением двух противоположных экранов топки, охлаждаемых изнутри на этом участке водой. Это устройство называется холодной воронкой. При сжигании газа и мазута отсутствует холодная воронка и нижняя часть топки имеет горизонтальный под, выложенный огнеупорным материалом (рис. 1.2, в).

Обмуровка стен топочной камеры и газоходов крепится к специальному каркасу котла. Каркас котла принимает на себя также нагрузку от всех поверхностей нагрева, коллекторов и барабана.

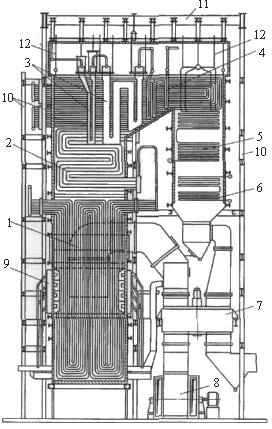

В паровых котлах сверхкритического давления нет четкой границы раздела в процессе перехода рабочей среды из состояния воды к состоянию пара. Зона постепенного перехода, в которой по мере получения теплоты рабочей средой плавно меняется плотность, теплоемкость, теплопроводность и другие

| физические характеристики, приближаясь к характеристикам пара, называется зоной фазового перехода (ЗФП). По происходящему процессу зона фазового перехода соответствует области парообразования при докритическом давлении. Котел сверхкритического давления (рис. 1.3), Рис. 1.3. Прямоточный котел сверхкритического давления: 1 - нижняя радиационная часть; 2 - верхняя радиационная часть; 3 - ширмовый полурадиационный пароперегреватель; 4 - конвективный пароперегреватель; 5 - промежуточный пароперегреватель среднего давления; 6 - экономайзер; 7 - регенеративный воздухоподогреватель; 8 - дутьевой вентилятор; 9 - прямоточные горелки; 10 - колонны каркаса котла; 11 - верхняя балка каркаса; 12 - подвески конструкций котла |

естественно, не имеет барабана - сепаратора. Топочные экраны, как правило, разделяются на два типа по конструкции - нижняя радиационная часть (НРЧ), в пределах которой находится радиационная часть экономайзера и зона фазового перехода, и верхняя радиационная часть (ВРЧ), где обеспечивается начальный этап перегрева пара. Далее располагаются последующие поверхности перегрева пара с преимущественным конвективным тепловосприятием.

По конструкции типовой паровой котел чаще всего имеет П - образный профиль (см. рис. 1.2 a, б, в, г и 1.3), в котором выделяются следующие основные элементы:

топочная камера (топка), в которой во взвешенном состоянии сжигается органическое топливо и создается наиболее высокая температура продуктов сгорания. Тепловоспринимающие поверхности в виде труб (топочные экраны) расположены на ограждающих камеру стенах из огнеупорных материалов и получают теплоту из газового объема за счет радиации (радиационный теплообмен);

горизонтальный газоход, где движение газов от подъемного изменяется на горизонтальное. В объеме этого газохода располагаются поверхности пароперегревателя, в которых происходит радиационно - конвективный (на выходе из топки), и конвективный теплообмен между газовыми продуктами сгорания (газами) и рабочей средой внутри труб;

конвективная шахта, где газы имеют опускное движение, а объем шахты заполнен плотными пакетами поверхностей промежуточного пароперегревателя и экономайзера; в них преобладает конвективный теплообмен.

В нижней части конвективной шахты располагается поверхность воздухоподогревателя, которая обеспечивает более глубокое охлаждение газов перед их удалением в окружающую среду и нагрев воздуха, необходимый для интенсивного горения топлива и его полного сжигания за короткое время пребывания газов в топке. В котлах большой мощности воздухоподогреватель выносят за пределы опускной конвективной шахты.

Тепловосприятие рабочей среды в поверхностях нагрева, расположенных в газоходах котла, распределяется следующим образом: в экранах топочной камеры – 45…50%, горизонтальном газоходе - около 20%, в конвективной шахте – 30…35%, в том числе тепловосприятие воздуха в воздухоподогревателе - около 10% общего полезного тепловосприятия от газового потока. Как видно, наибольшее количество теплоты рабочая среда получает в поверхностях топочного экрана.

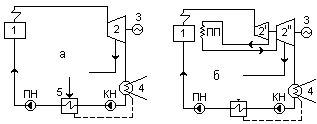

Паротурбинная установка, используемая для получения электрической энергии за счет теплоты сгорающего топлива, называется энергоблоком. Энергоблок состоит из трех основных агрегатов: парового котла, паровой турбины и электрогенератора (рис. 1.4).

| Рис. 1.4. Принципиальная тепловая схема паротурбинной энергоустановки: a - без промежуточного перегрева пара; б - с промежуточным перегревом пара; 1 - паровой котел; 2 - паровая турбина; 3 - электрогенератор; 4 - конденсатор; 5 - регенеративный подогреватель воды; ПН - питательный насос; КН - конденсатный насос; ПП - промежуточный пароперегреватель |

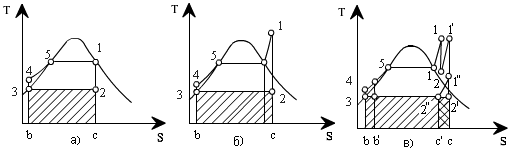

Тепловую эффективность работы энергоблока ТЭС можно оценить, если построить термодинамический цикл преобразования энергии (цикл Ренкина).На рис. 1.5, а показан цикл Ренкина для энергоустановки, работающей на насыщенном паре.

Рис. 1.5. Циклы паротурбинной установки в Т, S-диаграмме: a - на насыщенном паре; б - с перегревом пара; в - с двукратным перегревом пара.

Вода, поступающая в котел, подается питательным насосом с повышением давления (процесс 3 - 4), затем подогревается в экономайзере котла (процесс 4 - 5), и в завершение получается насыщенный пар в топочных экранах или котельном пучке труб (процесс 5 - 1). Насыщенный пар производит работу в адиабатном процессе расширения в турбине (процесс 1 - 2), а отработавший влажный пар конденсируется в конденсаторе турбины, отдавая большое количество теплоты охлаждающей воде (процесс 2 - 3).

В цикле на насыщенном паре средний уровень температуры подводимой теплоты довольно низкий и КПД цикла не превышает 30%. Значительно выгоднее цикл с перегревом пара (рис. 1.5, б). Его можно разбить на два цикла: цикл получения насыщенного пара и дополнительный цикл его перегрева. При этом средний температурный уровень подвода теплоты во втором цикле значительно выше, чем в первом, его тепловая эффективность больше, поэтому такой цикл с перегревом пара в целом имеет более высокий КПД (37…40%).

На современных ТЭС с агрегатами единичной электрической мощности 100 МВт и выше применяется промежуточный перегрев пара, при котором частично отработавший пар из промежуточных ступеней турбины возвращается в паровой котел. Обычно применяется однократный промежуточный перегрев пара (рис. 1.4, б), обеспечивающий заметное повышение работоспособности пара. В отдельных установках большой мощности применяется двойной промежуточный перегрев.

Промежуточный перегрев пара (процесс 2 - 1'), как следует из рис. 1.5, в, дополнительно увеличивает КПД турбинной установки и снижает также влажность пара в ступенях низкого давления, что уменьшает эрозионный износ лопаток. Отработавший увлажненный пар из турбины при давлении ниже атмосферного (3,4…3,9)·10-3 МПа и температуре 25…29 °С поступает в конденсатор, где конденсируется, отдавая теплоту охлаждающей воде.

Как видно, значительные потери теплоты имеют место в конденсаторе турбины (процесс 2 ' - 3 - в - с), где пар, отработавший в турбине, конденсируется и при этом теряется значительная теплота конденсации. В целях уменьшения этих потерь в паротурбинных установках используется так называемая регенерация теплоты. При этом часть пара отбирается из промежуточных ступеней турбины (процесс 7" - 2"), теплота пара, включая теплоту конденсации (процесс 7" - 2" - с' - с) передается воде (конденсату), вновь направляемой в котел (на участке 4 - 5). В результате расход пара в конденсатор и потери теплоты в нем дополнительно сокращаются на 20…30% (процесс в' - 3' - 2 " - с' - в'). В итоге КПД паротурбинной установки по производству электроэнергии составляет около 40%.

При переходе на сверхкритическое давление пара (Р = 25,5 МПа) и высокий перегрев (tП.П = 545…565 °С),и использовании теплоты пара из отборов турбины для подогрева воды, поступающей в котел, тепловая экономичность ТЭС приблизилась к своему термодинамическому пределу (КПД около 42%). Дальнейшее повышение начальных параметров пара мало повышает тепловую экономичность паротурбинных блоков, но сильно увеличивает их стоимость из-за применения высоколегированных и дорогостоящих сталей.

Котельный агрегат, предназначенный для выработки электрической энергии в паротурбинном цикле, называют энергетическим котельным агрегатом. Пар от котельного агрегата производственного назначения используется для привода различных механизмов и машин, а также в качестве теплоносителя в технологических процессах. Возможно также последовательное и параллельное использование энергии пара в энергетических и производственно-технологических целях.

Дата публикования: 2014-10-25; Прочитано: 4938 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!