|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Армирующие материалы и их свойства

|

|

Для упрочения композиционных материалов используют высокопрочную проволоку из стали, молибдена, вольфрама и других металлов и их сплавов; волокна из бора, углерода, стекла, а также монокристаллы из оксидов, нитридов алюминия и кремния и других соединений.

В табл. 10.5 приведены свойства проволок, волокон и нитевидных кристаллов для армирования композиционных материалов.

Проволоки — наиболее экономичный и доступный армирующий материал. Стальные и бериллиевые проволоки используют в композиционных материалах, эксплуатируемых при низких и умеренных температурах, а вольфрамовые и молибденовые — при умеренных и высоких.

В настоящее время для упрочнения композиционных материалов применяют проволочные волокна из сталей аустенитного, аустенитно-мартен-ситного и мартенситного классов.

Волочение проволок из сталей аустенитного класса (XI8H9, XI8H10T и др.) проводят с обжатиями более 92%, что резко увеличивает их прочность и значительно снижает пластичность. Такие повышенные обжатия в процессе изготовления проволок с аустенитной структурой выполняют при окончательном волочении. При производстве проволок с мартенситной структурой величина единичных обжатий обычно ниже и определяется температурой в зоне деформации. Заданная температура и соответствующая степень пластической деформации обеспечивают протекание и завершение у-»а-превраще-ния в процессе волочения на окончательный размер. Для интенсификации процесса превращения нестабильного аустенита в мартенсит заготовки охлаждают до отрицательных температур.

Таблица 10.S. Свойства волокон, проволоки и нитевидных кристаллов для армирования композиционных материалов

О

о а

Удельная

Материал

II

S I

Г

S

V

!

о

&

о g

А

Волокно: борное

углеродное

оксид

алюминия Проволока:

бериллиевая

вольфрамовая

стальная Нитевидные кристаллы:

нитрид

алюминия

карбид

кремния

нитрид

кремния

2040 3000 2054

1284 3400 1300

2400 2650 1900

2,63 1,7 3,96

1,8 19,3 7,8

3,3 3,21 3,18

380-420

196—296

290 400 200

380 580 495

2,5-3,5

1,96—2,96

2,1-2,6

1,0-1,3

4,2 3,6—4,0

15 37 15

95—133

117—176

52—65

55—65

21 45—51

455 1150

14,4—15,9

11,7—17,4

12,6

15,76 2,07 2,56

11,5

18 15,6

Прочность проволоки с мартенситной структурой превышает прочность проволок с аустенитной структурой на 40—50%.

Из сталей 30X13, XI7H2, 13Х14НЗФА мартенситного класса получают высокопрочные проволоки закалкой с температур 950—1000 °С в воду или масло и отпуском. Так, проволока из стали 30X13 после закалки и отпуска при 200 °С имеет прочность 2000 МПа.

Разупрочнение проволок из сталей аустенитного и мартенситного классов происходит после выдержки при 380—400 °С.

Сталь аустенитно-мартенситного класса 20Х15Н5АМЗ сохраняет прочностные свойства до 480—500 °С. Эта сталь упрочняется в большей степени после холодного волочения с суммарным обжатием (80%) и промежуточными отжигами при 450 °С, чем стали аустенитного класса. После такой обработки проволока из стали 20X15Н5АМЗ имеет прочность до 3200 МПа.

Прочность проволок зависит от диаметра и возрастает с его уменьшением.

Проволоки из вольфрама и молибдена. Высокопрочные проволоки из вольфрама и молибдена и их сплавов изготавливают в основном методами порошковой металлургии с последующим волочением. В качестве присадок, обеспечивающих требуемый уровень прочностных свойств, при производстве вольфрамовых прополок используют оксиды Th02, Si02, La203 и др. Волочению подвергают штабики диаметром 2,75 мм, полученные прессованием в стальных формах при давлении 4—6 тс/см2 на гидравлических прессах и последующего спекания при температурах до 3000 °С. Температура волочения на начальных стадиях деформирования составляет 1000 °С и постепенно снижается до 400—600 °С на заключительных стадиях. В процессе изготовления вольфрамовую проволоку подвергают нескольким промежуточным отжигам. Первый проводят при 800 °С в газовой печи при диаметре проволоки 0,5 мм, с тем чтобы придать поверхности некоторую шероховатость и увеличить смачиваемость ее смазкой. Последующие промежуточные отжиги проводят при 600—750 °С с одновременным волочением проволоки через фильеры с диаметром 0,3; 0,12 и 0,05 мм.

Свойства вольфрамовых проволок диаметром 0,5 мм различных марок при температурах 1000 — 1200 °С приведены в табл. 10.6.

Таблица 10.6. Свойства вольфрамовых проволок диаметром 0,5 мм

марок ВА (W с присадками Si02 и А1), ВТ-15 (W с присадками 2% Th02),

ВР-20 (сплав W с 20% Re)

| Марка проволоки | Температура. | Прочность, МПа | Длительная прочность за 100 ч, МПа | Предел ползучести для Е-10~5ч"',МПа |

| ВА | 9001000 1100 | 1320 ИЗО | 630 480 350 | 760 630 470 380 |

| ВТ-15 | 900 1000 1100 1200 | 1200 1090 850 | 660 440 410 | 830 600 520 |

| ВР-20 | 900 1000 1100 1200 | 2670 2140 1990 1390 | 1170 1060 420 | 1950 1300 690 |

Проволока из вольфрамо-рениевого сплава до 1100 °С имеет более высокую длительную прочность. Однако при 1200 °С длительная прочность

проволоки ВТ-15, содержащей добавку диоксида тория, превосходит длительную прочность проволоки ВР-20. Диоксид тория стабилизирует структуру вольфрама и повышает температуру рекристаллизации. Высокие прочностные свойства проволок из вольфрама, молибдена, тантала сохраняются до 1200—1500 °С.

Молибденовую проволоку получают по такой же технологии, как и вольфрамовую. Молибден, отличающийся от вольфрама повышенной пластичностью, обрабатывают при более низких температурах (на 100—200 °С), чем вольфрам. Так, молибден без присадок может деформироваться с диаметра 0,3 до 0,02 мм без нагрева.

Вольфрамовую и молибденовую проволоку целесообразно применять для армирования жаропрочных композиционных материалов.

Бериллиевая проволока. Бериллий обладает малой плотностью (1850 кг/м3) и в сочетании с большой прочностью и модулем упругости Юнга обеспечивает наиболее высокие значения удельных характеристик — прочности и жесткости.

Волочение бериллиевой проволоки ведут с подогревом до 400—480 °С. При этих температурах пластичность бериллия высокая и близка к пластичности малоуглеродистых сталей. Волочение бериллия осуществляют в металлической оболочке из пластичного металла, например никеля. После волочения оболочку удаляют стравливанием покрытия и выполняют сглаживание поверхности проволоки электрохимической полировкой. В качестве оболочки может использоваться и материал матрицы композиции, что исключает операции электрохимического травления и полирования.

Так, бериллиевая проволока диаметром 1,8 мм имеет при растяжении ав = 1129 МПа, модуль упругости Е - 320-103 МПа, что соответствует удельным прочности (60 км) и жесткости (17300 км).

В сильнодеформированном состоянии бериллиевая проволока имеет

высокую температуру рек-

| а„МПа |

£10"3МПа

| 4000- |

|

| о. |

| ■ 100 |

ристаллизации (700 °С). К недостаткам, препятствующим использованию бериллиевой проволоки в композиционных материалах, относят его низкую пластичность (8 = 1—2 %) и высокую токсичность.

| 2400 /, °С |

| Рис. 10.8. Влияние температуры графигизации на свойства углеродных волокон |

Бериллиевую проволоку чаще применяют для упрочнения матриц с малой плотностью — алюминиевой, магниевой или титановой.

|

Углеродные волокна. Углеродные волокна получают из полиакрилнитрильного (ПАН) гидроцеллюлозного волокна или из волокон на основе нефтяных смол или пеков. Технологический процесс получения углеродных волокон основан на термическом разложении органических исходных волокон в контролируемых атмосферах.

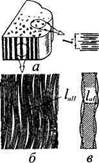

| Рис. 10.9.Схема строения углеродного волокна: а — общий вид, б — продольное сечение фибриллы, в — поперечное сечение МИКрофибрИЛЛЫ, !„ И 1с — поперечные размеры микрофибрилл |

Процесс производства углеродного волокна из полиакрилнитрильного волокна сводится к последовательному проведению операций окисления, карбонизации и графитизации. Окисление ПАН-волокон осуществляют при 200—300 °С, и на этой стадии переработки создаются условия для формирования оптимальной структуры углерода. Карбонизация проходит при температурах выше 900 °С в атмосфере водорода, и на этой стадии исходному волокну придается огнестойкость. При температуре обработки выше 2500 °С формируется структура углеродного волокна.

Обработка проводится в вакууме или инертной среде — азоте, аргоне или гелии. Конечная температура обработки существенным образом влияет на свойства углеродных волокон. Изменяя температуру графитизации, можно управлять свойствами волокна (рис. 10.8).

Структура углеродного волокна (рис. 10.9) состоит из системы лентообразных слоев конденсированного углерода с гексагональной структурой, называемых микрофибриллами. Группы одинаково ориентированных микрофибрилл, разделенных узкими порами, образуют фибриллы. Размеры по-

ст„, МПа

|

| £10"3,МПа Рнс. 10.10.Связь между временным сопротивлением и модулем упругости углеродных волокон, полученных из полиакрилнитрила (/), вискозы (2) |

перечного сечения фибрилл колеблются в широких пределах от сотен до тысяч ангстрем. Взаимное расположение фибрилл, степень их ориентации зависят от исходного сырья: степени вытяжки волокон, состава макромолекул, технологии получения волокон. В результате углеродные волокна, полученные из разных исходных материалов, обнаруживают разный характер соотношения между прочностью и жесткостью (рис. 10.10) и раз-

ные прочностные свойства. Прочность углеродных волокон также зависит от наличия дефектов — пустот, трещин — и значительно снижается с увеличением размеров дефектов.

В настоящее время освоено производство нескольких типов углеродных волокон,отличающихся уровнем механических свойств:

• высокопрочные волокна ст„ = 2500—3200 МПа; Е = (180—220)-103 МПа;

• высокомодульные волокна а, = 1400—2200 МПа; Е = (350—550)103 МПа. Промышленностью выпускаются углеродные волокна в виде крученого

или некрученого жгута с диаметром волокон -7 мкм и числом волокон в жгуте от 1000 до 160 000. Из углеродных волокон делают ленты различной ширины.

К недостаткам углеродных волокон следует отнести их склонность к окислению на воздухе, химическую активность при взаимодействии с металлическими матрицами, слабую адгезию с полимерными матрицами. Улучшения совместимости волокон с металлическими матрицами и защищенности их от окисления добиваются нанесением на углеродные волокна металлических и керамических покрытий.

Борные волокна. Борные волокна получают осаждением бора из газовой фазы (ВСЬ + Н2) при 1100—1200 °С на предварительно нагретую и очищенную вольфрамовую проволоку диаметром 12 Мкм. В результате осаждения образуется сердцевина из боридов вольфрама (WB, W2B5, WB4) диаметром 15—17 мкм, вокруг которой располагается слой поликристаллического бора. Диаметр полученного таким образом волокна бора — в пределах от 70 до 200 мкм.

Прочность сердцевины значительно ниже прочности волокна в целом. В сердцевине возникают напряжения сжатия, в пределах же зоны бора, прилегающей к сердцевине, — растягивающие напряжения. Наличие растягивающих напряжений является причиной радиальных трещин в борных волокнах.

Прочность борных волокон определяется поверхностными и объемными дефектами, а также дефектами на поверхности раздела сердцевина—оболочка. Чаще поверхностные дефекты возникают в борных волокнах с грубой поверхностью, содержащей наросты, неровности и трещины. Поверхностные дефекты устраняют травлением, что ведет к увеличению прочности борного волокна.

Объемными дефектами являются включения крупных кристаллов бора, образующихся при повышенных температурах (1200—1300 °С) в зоне осаждения, и других примесей. Полностью исключить появление поверхностных и объемных дефектов невозможно. Уменьшить их влияние можно, совершенствуя технологический процесс получения волокон бора.

Волокна бора обладают ценным сочетанием свойств: низкой плотностью (2600 Kr/MJ), достаточно высокой прочностью (ав = 3500 МПа при модуле Юнга 420 000 МПа) и температуре плавления 2300 °С. Борное волокно интенсивно окисляется на воздухе при 400 °С, а при температурах выше

| а„ МПа |

| 1 | 2 | ||

| 3 | l I | \ ^ i |

| 800 ', °С |

| Рис. 10.11. Изменение прочности волокон бора (/), борсика (2), карбида кремния (3) на воздухе в зависимости от температуры |

500 °С интенсивно взаимодействует с алюминиевой матрицей. Повышают жаростойкость и предотвращают взаимодействие борного волокна с алюминиевой матрицей, нанося на их поверхность покрытия из карбида кремния толщиной 3—5 мкм. Волокна бора, покрытые карбидом кремния, получили название борсик. При повышенных температурах на воздухе прочность волокон борсика и карбида кремния значительно выше прочности волокон бора (рис. 10.11).

Борные волокна выпускаются промышленностью в виде моноволокон на катушках, а также в виде полуфабрикатов — лент полотняного плетения шириной от 5 до 50 см. Основу полотен образуют борные волокна, а уток — полиамидные или другие волокна.

Волокна бора применяют в производстве композитов на основе полимерной и алюминиевой матриц.

Волокна карбида кремния. Волокна этого типа получают по технологии, мало отличающейся от технологии получения волокон бора. Основные физико-механические свойства карбидных волокон на вольфрамовой подложке приведены в табл. 10.6.

Карбидокремниевые волокна, полученные на углеродной подложке, более дешевые и характеризуются повышенной чувствительностью к поверхностным дефектам и пониженными характеристиками прочности.

Волокна карбида кремния применяют для армирования металлических матриц композитов, предназначенных для эксплуатации при высоких температурах.

Стеклянные волокна получают путем пропускания расплавленного стекла при 1200—1400 °С через фильеры диаметром 0,8—3 мм и дальнейшим быстрым вытягиванием до диаметра несколько микрометров. Непрерывные волокна диаметром 3—100 мкм, соединяясь в пряди, наматываются на вращающиеся с большой скоростью барабаны и имеют длину до 20 км. Штапельные волокна выпускают диаметром 0,5—20 мкм длиной 0,01—5 м.

Волокна, соединенные в пряди, оказывают друг на друга сильное абразивное воздействие. Истирание волокон в пряди предотвращают обработкой волокон технологическими замасливателями (эмульсия крахмала или минерального масла). Их применяют на стадии переработки волокна. Активные замасливатели (пленкообразующие смазки, кремнийорганические соединения) помимо предотвращения истирания волокон в пряди усиливают адге-

зию между матрицей и стекловолокном в армированных пластиках. Замасли-ватели также препятствуют возникновению дефектов на поверхности волокон и, таким образом, увеличивают их прочность.

Непрерывные волокна выпускаются с треугольной, квадратной, прямоугольной, шестиугольной и круглой формой поперечного сечения, что позволяет получить более плотную упаковку их в композиции и, таким образом, обеспечить повышение ее прочности и жесткости.

Основой стеклянных волокон является диоксид кремния Si02. В зависимости от природы стеклообразующего вещества стекла делятся на силикатные (Si02), алюмосиликатные (А1203—Si02), алюмоборосиликат-ные (А1203—В203—Si02) и др.

Стекла щелочные, содержащие добавки К20 и Na20, имеют пониженную температуру плавления, прочность и химическую стойкость ввиду разрыва прочной связи Si—О—Si.

Широко используемое для армирования пластиков Е-стекло содержит 54,4% Si02,14,4% А1203, 17,5% СаО, 4,5% MgO, 8% В203, 0,5% (Na20 + К20), 0,4% Fe203 и 0,3% Ti02. Стекло размягчается при 846 °С, его плотность 2540 кг/м, модуль Юнга —73,5-Ю3 МПа.

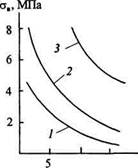

Высокопрочное S-стекло состава 65% Si02, 25% А1203, 10% MgO при комнатной температуре имеет прочность 4,5-103 МПа, а модуль упругости — 87-103 Па. Прочность стеклянных волокон уменьшается при увеличении их диаметра (рис 10.12). Более тонкие волокна содержат меньше дефектов (пор, микротрещин). Для армирования пластиков очень тонкие непрерывные стек-ляные волокна не используют в связи с разрушениями (обрывами) очень многих из них. Оптимальные значения диаметров волокон для армирования пластиков 5—15 мкм.

Стекловолокна применяют для армирования композитов в виде жгутов, нитей, лент, тканей различного плетения, матов.

Стекловолокна применяют для армирования композитов в виде жгутов, нитей, лент, тканей различного плетения, матов.

| 10 15 d, мкм Рис. 10.12. Зависимость прочности волокон из щелочного (7), бесщелочного (2) и алюмоборо-силикатного (3) стекол от его диаметра 270 |

Нитевидные кристаллы (усы). Нитевидные кристаллы карбидов и нитридов кремния, оксида и нитридов алюминия и других тугоплавких соединений получают осаждением из газовой фазы с использованием транспортных реакций, реакций пиролиза, восстановления летучих соединений по методу пар—жидкость—твердая фаза(ПЖТ).

Рост кристаллита карбида кремния (по схеме ПЖТ) происходит аналогично выращиванию кристалла кремния (рис. 10.13).

На поверхности кремниевой подложки 3 находится частица золота при температу-

|

| U/ |

| / |

| Рис. 10.13.Схема роста кристалла кремния по механизму пар—жидкость—кристалл: / — пар, 2 — капелькарасплава Аи—Si, 3 — кремниевая подложка, 4 — кристалл кремния |

ре, близкой к температуре плавления. В этих условиях золото растворяет кремний и превращается в капельку 2 расплава золото—кремний. Пары кремния, конденсируясь в капельке расплава, пересыщают ее атомами кремния. Это ведет к выделению кремния на границе раздела жидкость—подложка и росту нитевидного кристалла 4. Поперечные размеры кристалла определяются диаметром капли расплава, а скорость роста уса — скоростью кристаллизации поступающего к поверхности капли кремния.

При получении нитевидных кристаллов карбида кремния их выращивание ведут из хлорсиланов и углеводородов по реакциям

SiC + 4НС1

SiCl4 + СН4 =

CH3SiCl3

SiC

ЗНС1

В качестве жидкой фазы используют тройные расплавы железо—углерод— кремний, а подложкой служит графит. Процесс проходит при 1250—1350 СС.

Диаметр кристаллита кремния в зависимости от условий получения изменяется от долей до десятков микрон. Длина кристаллитов достигает 60—80 мкм. В условиях производства для получения нитевидных кристаллов используют периодические, полунепрерывные и непрерывные процессы. В первых двух процессах рост кристаллов происходит на массивных стационарных подложках. В непрерывном процессе роль подложки выполняют взвешенные в объеме газового потока микроскопические центры кристаллизации.

Непрерывные процессы получения нитевидных кристаллов более производительны, но в этом случае кристаллиты имеют длину меньшую, чем длина нитевидных кристаллов, полученных периодическими и полунепрерывными методами.

Промышленные методы производства усов других соединений (нитридов кремния, алюминия, бора, оксидов алюминия) имеют много общего и аналогичны технологии получения карбидов кремния.

Усы, нитевидные кристаллы отличаются совершенством структуры и имеют прочностные свойства, близкие к теоретическим. Свойства наиболее изученных и практически используемых нитевидных кристаллов для армирования композиционных материалов приведены в табл. 10.7.

Таблица 10.7. Свойства некоторых нитевидных кристаллов (усов)

Материал кристаллов

SiC

В4С

А1203

Si3N4

Сг

Fe

Графит

Я U

!

2665 2450 2040 1675 1665 1540 3640

•а

Й

о

Е

о

й

3320 2490 3880 3320 7500 6370 1660

р

о

45 64 31 23 20 71

к

О.

С

13,3

19,9

«о Ь

650 550 525 425 125 200 1075

£1

О г

S s

«о 3 о

15200 20000 10700 12000

3200 3200 42500

Усы графита, обладая высокими показателями удельной прочности и жесткости, неустойчивы в металлических матрицах при высоких температурах. Нитевидные кристаллы металлов из-за высокой плотности обнаруживают пониженную удельную жесткость по сравнению с соответствующими характеристиками усов тугоплавких соединений (SiC, В4С и др.). Усы металлов склонны к разупрочнению при переработке, несовместимы с металлическими матрицами и непригодны для армирования металлических матриц. Нитевидные кристаллы SiC, А1203 обладают лучшей совместимостью с металлами, стойки к воздействию влаги, истиранию при переработке. Обнаруживая лучшие высокотемпературные свойства, усы SiC, А1203 и других тугоплавких соединений являются хорошими упрочнителями композиционных материалов с металлической матрицей.

10.3.3. Получение композиционных материалов на металлической основе, армированных волокнами

Выбор метода получения композиции из различных сочетаний матрицы и армирующего волокна определяется следующими факторами:

• размерами, профилем и природой исходных материалов матрицы и уп-рочнителя;

• возможностью создания прочной связи на границе раздела матрица — упрочнитель;

• получением равномерного распределения волокон в матрице;

• возможностью совмещения процессов получения композиционного материала и изготовления из него деталей;

• экономичностью процесса.

При производстве композиционных материалов с металлической матрицей наибольшее распространение получили твердофазные, жидкофазные, газопарофазные, химические и электрохимические процессы.

Твердофазный метод совмещения компонентов композиции предполагает использование материала матрицы в виде листов, фольги, проволоки или порошка. Композиционный материал получают одним из следующих приемов: диффузионной сваркой под давлением; сваркой взрывом; деформационной обработкой под давлением; прессованием с последующим спеканием (порошковой металлургией).

Жидкофазные процессы получения композиционных материалов заключаются в пропитке упрочняющих волокон или нитевидных кристаллов, расположенных в определенной последовательности или беспорядочно, расплавом материала матрицы.

Методы получения композиционного материала различаются между собой условиями пропитки волокон расплавом, проходящей:

• при нормальном давлении;

• в условиях вакуума (вакуумное всасывание);

• под давлением;

• в сочетании элементов вакуумной пропитки и литья под давлением.

К жидкофазному процессу следует отнести метод получения композиции направленной кристаллизацией из расплавов эвтектического состава. Важнейшим моментом получения качественного композиционного материала пропиткой является хорошая смачиваемость упрочняющих волокон расплавом матрицы. Возможности метода значительно ограничиваются высокой реакционной способностью материалов волокон в контакте с металлическими расплавами.

Газопарофазными способами наносят на армирующие волокна барьерные или технологические покрытия, обеспечивающие их защиту от разрушения при взаимодействии его с материалом матрицы. Их фазовый состав (чаще всего нитриды, бориды, оксиды, карбиды) выбирают исходя из физико-химической и термомеханической совместимости армирующих волокон и материала матрицы. Покрытия получают в результате либо разложения летучих карбонильных соединений металлов, либо испарения металлов и сплавов при термическом воздействии электронным лучом, ионными пучками. Низкая производительность методов не позволяет использовать их для прямого компактирования композиционных материалов.

Для этих целей используют метод газотермического плазменного напыления, обеспечивающий получение полуфабрикатов композиционных мате-

риалов. Плазменным напылением наносят покрытия из матричного материала на армирующие волокна без существенного повышения их температуры. Прочность сцепления покрытия с основой определяется механическим сцеплением частиц напыляемого металла или сплава с шероховатой поверхностью, силами адгезии и химическим взаимодействием. Прочность связи плазменных покрытий значительно ниже, чем покрытий, получаемых металлизацией, испарением или конденсацией в вакууме.

Электролитические методы позволяют получать композиционные материалы в результате осаждения матричного материала на нитевидные кристаллы и волокна, которые непрерывно находятся в контакте с катодом. Процесс протекает при низкой температуре и в отсутствие давления, что практически полностью исключает разрушение волокон и вредное влияние температурного фактора. Покрытие получается плотным, беспористым в том случае, если оно равномерно покрывает поверхность волокон и пространство между ними. Пористость наблюдается при использовании волокон бора, карбида бора или металлических волокон диаметром более 100 мкм.

Химические методы позволяют осаждать металлические покрытия на не проводящие ток упрочнители в виде нитевидных кристаллов (сапфир), а также на углеродные волокна (ленты, пряди). Металлическая пленка точно воспроизводит профиль волокна, и ее толщина легко контролируется параметрами технологического процесса. Сущность химического метода осаждения покрытий заключается в восстановлении ионов металлов на поверхности покрываемого вещества.

Методом химического осаждения получают покрытия толщиной до 30 мкм и более. Наиболее широко используют осаждения на упрочнители никеля, в меньшей степени меди, хрома, кобальта.

Свойства композиции наиболее полно реализуются в деталях и узлах с непрерывным расположением волокон. Целесообразно изготавливать детали из композиционного материала непосредственно в процессе производства композиции. Изготавливать детали и элементы конструкций из полуфабрикатов композиционных материалов в виде прутков, листов, труб, лент и т. п. затруднительно, и в этом случае не реализуются до конца преимущества композиционных материалов по сравнению с обычными.

10.3.4. Композиционные материалы с алюминиевой матрицей

Технический алюминий и его сплавы (АМц, АМгб, АД1, Д16, САП и др.) используют в качестве матриц композиционных материалов. Армирование матриц выполняют высокопрочной стальной проволокой из сталей

(08X18Н9Т, 1Х15Н4АМЗ, ЭП322 и др.), бериллиевой проволокой и волокнами бора, карбида кремния, углерода.

Композиции, упрочненные стальными проволоками, получают прокаткой между валками прокатного стана до компактного состояния. Прокатке подвергают сэндвич из алюминиевой фольги и волокон. Режим прокатки определяется температурой, направлением и степенью деформации. Температура разупрочнения стальных волокон определяет температуру прокатки композиции алюминий—сталь. Так, температура прокатки для композиции алюминий—сталь при использовании в качестве упрочнителя проволоки из стали 08X18Н9Т и 12Х18Н10Т. составляет 380—400 °С и 420—450 °С при использовании волокон из стали 15Х15Н4АМЗ и ЭП322, имеющих более высокую температуру разупрочнения (400 и 450 °С соответственно). Направление деформации при прокатке выбирают под некоторым углом к направлению армирующих волокон, с тем чтобы избежать обрыва волокон при деформации в ходе продольной прокатки и искривления волокон при поперечной прокатке.

Промышленностью освоен выпуск композита КАС-1. В качестве упрочнителя применяют проволоку 1Х15Н4АМЗ диаметром 0,15 мм. Матрицей в этих композициях служит сплав АВ или САП-1. Механические свойства листов композиционных материалов с алюминиевой матрицей, армированных стальной проволокой, приведены в табл. 10.8.

Таблица 10.8. Механические характеристики композиций с алюминиевой матрицей, армированной стальными проволоками

| Материал матрицы | Наполнитель | Плотность, т/м3 | Прочность, МПа | Модуль упругости £10~3, МПа | |

| материал проволоки, МПа | количество, % | ||||

| АД1 АМгб АМгб САШ | Х18Н9Т Х18Н9Т ЭП322 1Х15Н4АМЗ | 7—24 5—20 5—25 40 | 3,1—3,9 2,9—3,7 2,9—4 4,8 | 160—465 390—630 420—1000 | 100 70—90 80—101 |

В результате армирования алюминиевой матрицы прочность композиции увеличивается в 10—12 раз при объемной доле упрочнителя до 25%. При увеличении объемной доли армирующего волокна до 40% временное сопротивление прочности композиции достигает 1700 МПа.

Алюминиевая матрица, армированная стальной проволокой (25—40%), по прочностным свойствам превосходит высокопрочные алюминиевые сплавы и приближается к уровню аналогичных свойств титановых сплавов.

Прочность алюминиево-стальной композиции можно дополнительно повысить холодной пластической деформацией и закалкой с последующим старением, если матрицей служит алюминиевый сплав, упрочняемый термической обработкой.

При повышенных температурах прочность алюминиево-стальной композиции превышает прочность теплостойких алюминиевых сплавов. Для работы при высоких температурах рационально в качестве матрицы использовать дисперсионно-упрочненные материалы типа САП.

Введение стальной проволоки в матрицу из САП увеличивает прочностные свойства композиции. Так, предел прочности композиции САП-1 с 15% проволоки Х18Н9 (ст, = 1750 МПа) при температуре 250 °С и 415—435 МПа в 2,3 раза больше, чем предел прочности САП-1 при тех же температурах, а при 350 °С — в 3,9 раза, при 500 °С — 5,6 раза.

Композиция САП-1—стальная проволока имеет удовлетворительную термическую стабильность микроструктуры при высоких температурах. На границе матрица — волокно при 450 °С в течение 150 ч под нагрузкой не происходит образования интерметаллических соединений.

Композиция А1—волокно бора отличается высокой прочностью и жесткостью и способна работать при 400—500 °С, поскольку бор мало разупроч-няется с повышением температуры.

Основная проблема при армировании алюминия волокнами бора — предотвращение взаимодействия бора с алюминием. Поэтому промышленный композиционный материал (ВКА-1), содержащий 50% волокон бора, был получен диффузионной сваркой пакета, составленного из чередующихся листов алюминиевой фольги с закрепленными на них слоями борных волокон. Покрытие борного волокна нитридом бора или карбидом кремния (волокно борсик) снижает его взаимодействие с алюминиевой матрицей даже в расплавленном состоянии. В этом случае открывается возможность получения композиционного материала жидкофазными методами.

Увеличение объемного содержания бора увеличивает прочность и жесткость композиции А1—В (табл. 10.9).

Таблица 10.9. Прочность и жесткость композиции AI—В в зависимости от содержания волокон бора

| Содержание волокон бора, % (об.) | ||||||

| Прочность, МПа | 70—140 | 300—380 | 500—650 | 700—900 | 900—1140 | 1100—1400 |

| Модуль упругости £10~3,МПа | 190—200 | 200—257 |

| а., МПа 1000 |

| £10~3,МПа |

| ВКА-1 | |||

| "\Г~"~----- | - — | ||

| АК4-1 | |||

| ■------------------ - | Оч/^Ч, | / В95 | |

| l.1___________ | ■ |

| -250 |

| ■200 |

| • 150 |

| - 100 |

| 100 200 300 400 500 ', °С Рис. 10.14. Изменение предела прочности (--------) и модуля упругости (- - -) композиционного материала ВКА-1, сплавов В95 и АК4-1 от температуры |

Прочность и модуль упругости материала ВКА-1 до температуры 500 °С превосходят соответствующие характеристики высокопрочного сплава В95 и сплава АК4-1 (рис. 10.14). Наиболее значительно преимущество композиционного материала при 250—400 °С. Модуль упругости материала ВКА-1 с повышением температуры меняется незначительно и составляет при содержании волокон бора 30 и 50% соответственно 136 000 и 228 000 МПа. Плотность мате-

.3

риала ВКА-1 — 2650 кг/м, а удельная прочность 45 км.

Предел прочности алюминия, армированного волокнами борсика, при 500 °С составляет 600 МПа. Прочность такой композиции при объемном содержании борсика 65% составляет 1600 МПа и сохраняется после длительной выдержки (до 1000 ч) материала при 300 и даже 500 °С.

Композиционные материалы на алюминиевой основе, армированные углеродными волокнами, уступают по удельной прочности (42 км) материалам, армированным борным волокном, хотя они дешевле и легче последних.

Производство композиционного материала с углеродным волокном связано с большими технологическими трудностями вследствие взаимодействия углерода с металлической матрицей (в том числе и алюминиевой) при нагреве. В результате отмечается понижение прочности материала. Композиции А1 — углеродное волокно получают быстрым протягиванием пучка углеродных волокон через расплав алюминия.

Попытки получить композицию алюминий — углеродное волокно другими методами (диффузионная сварка, электроосаждение материала матрицы) не дали положительных результатов из-за разрушения волокон при понижении давления.

Характеристики прочности алюминиево-углеродных композиций из-за большого разброса характеристик углеродных волокон, различия в технологических режимах процессов производства полуфабрикатов и изделий из этого материала проявляются в широком диапазоне значений. При объемной доле упрочнителя 18—53% прочность композиции А1—углеродное волокно вдоль расположения волокон составляет от 150—400 до 500—1000 МПа, а модуль Юнга — (116—168)-103 МПа.

Добиться улучшения свойств композиционного материала можно, совершенствуя технологию его изготовления.

Композиционные материалы с титановой матрицей армируют с целью увеличения модуля упругости и повышения рабочих температур. Производство композиционных материалов с титановой матрицей связано с необходимостью нагрева до высоких температур, что резко активизирует способность матрицы к газопоглощению и взаимодействию со многими упрочните-лями (бором, карбидом кремния, оксидом алюминия и др.).

Дата публикования: 2014-10-25; Прочитано: 2225 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!