|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Обогатительных фабрик

|

|

Крупное дробление руды производится в цехе дробильно-сортировоч- ного корпуса (ДСК) в 3–4 стадии с установкой обычно в первой стадии щековых дробилок, во второй и третьей – конусных дробилок.

После каждой стадии дробления производится классификация дробленой руды на грохотах (колосниковых и виброгрохотах) с целью выделения в просев грохота класса –30(–50) мм с одновременной концентрацией в нем свободного волокна. Класс –30(–50) мм направляется на сушку.

В процессе первых стадий дробления руды осуществляется вскрытие наиболее качественного по длине и текстуре волокна, которое необходимо сразу же извлечь (в ДСК), чтобы избежать его распушки при транспортировке и складировании. Для этой цели предусматривается установка воздушно-проходных сепараторов (ВПС) или грохотов с круговыми движениями деки в горизонтальной плоскости (ГКД).

Последующая транспортировка, складирование и обработка концентратов ДСК производится раздельно от рудного потока, что улучшает качество текстильных сортов асбеста.

Обработка в ДСК низкосортных и высокосортных руд производится на различных секциях по разным схемам.

Для переработки высокосортных руд предусматриваются специальные операции для извлечения высокосортного асбеста. Например, с помощью грохочения на грохотах с прутковыми сетками, дополнительного дробления их в молотковых дробилках и операций по выработке кускового асбеста (ручная отбойка).

Сушке подвергается только руда крупностью –30 мм, так как в этом классе концентрируется избыточная влага.

Сушка продукта способствует также сохранению длины и текстуры волокна. Применяются сушильные печи шахтного типа. Они значительно экономичнее и проще в эксплуатации, чем сушильные барабаны.

Обработка продукта выноса из сушильных печей производится раздельно от рудного потока. Это уменьшает общую запыленность рудного потока, поступающего в цех обогащения, а также сохраняет текстуру извлеченного волокна.

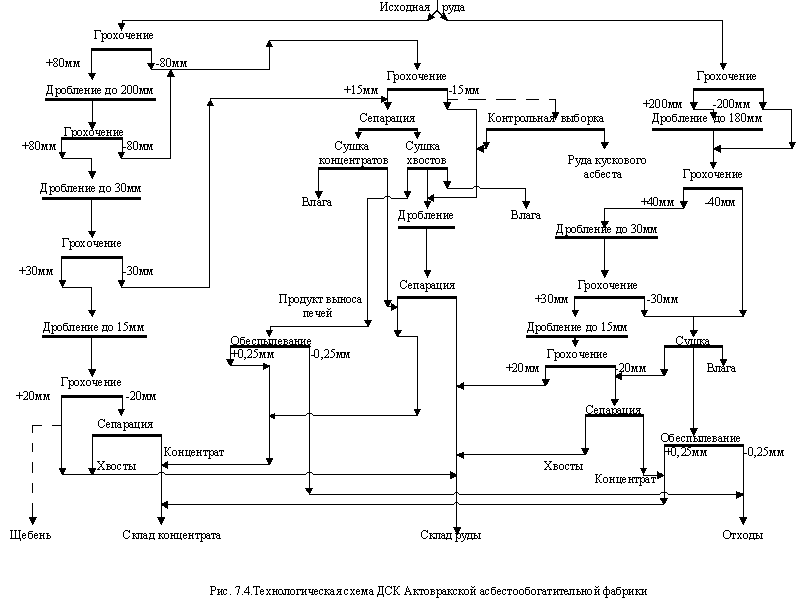

Примером разобранных схем является схема ДСК Актовракской фабрики (рис. 7.4).

Рис. 7.4. Технологическая схема ДСК Актовракской асбестовообогатительной фабрики

Схемы цеха мелкого дробления (обогащения)

В практике работы действующих асбестообогатительных фабрик основные операции обогащения асбестовых руд производятся в так называемых цехах мелкого дробления (цех обогащения). Здесь руды подвергаются многостадийному дроблению с целью постепенного вскрытия волокна. В каждой стадии дробления производится извлечение черновых концентратов методом отсасывания воздушной струей. Дальнейшая обработка заключается в обезгаливании, обеспылевании и классификации черновых концентратов с получением сортового асбеста на сходе или в просеве классифицирующего аппарата.

Дробление руды производится обычно в 4–5 стадий для рядовых и в 7–8 стадий для высокосортных руд с использованием в каждой стадии различного дробильного оборудования: в первой стадии – короткоконусных или валковых дробилок, в 3–4 – дезинтеграторов и кулачковых дробилок, в пятой – кулачковых дробилок.

Для извлечения и обезгаливания черновых концентратов применяются однотипные плоскокачающиеся грохоты; классификация и обеспылевание черновых концентратов производится в сортировочных ситах (барабанных грохотах 1 200–6 600 мм) или рассевах.

Обработка продуктов (сходы и просевы перечистных грохотов, просевы сортировочных сит и рассевов) производится раздельно от основного потока с применением для вскрытия асбеста стержневых мельниц или кулачковых распушителей, для извлечения черновых концентратов – воздушно-центробежных сепараторов «Механобр».

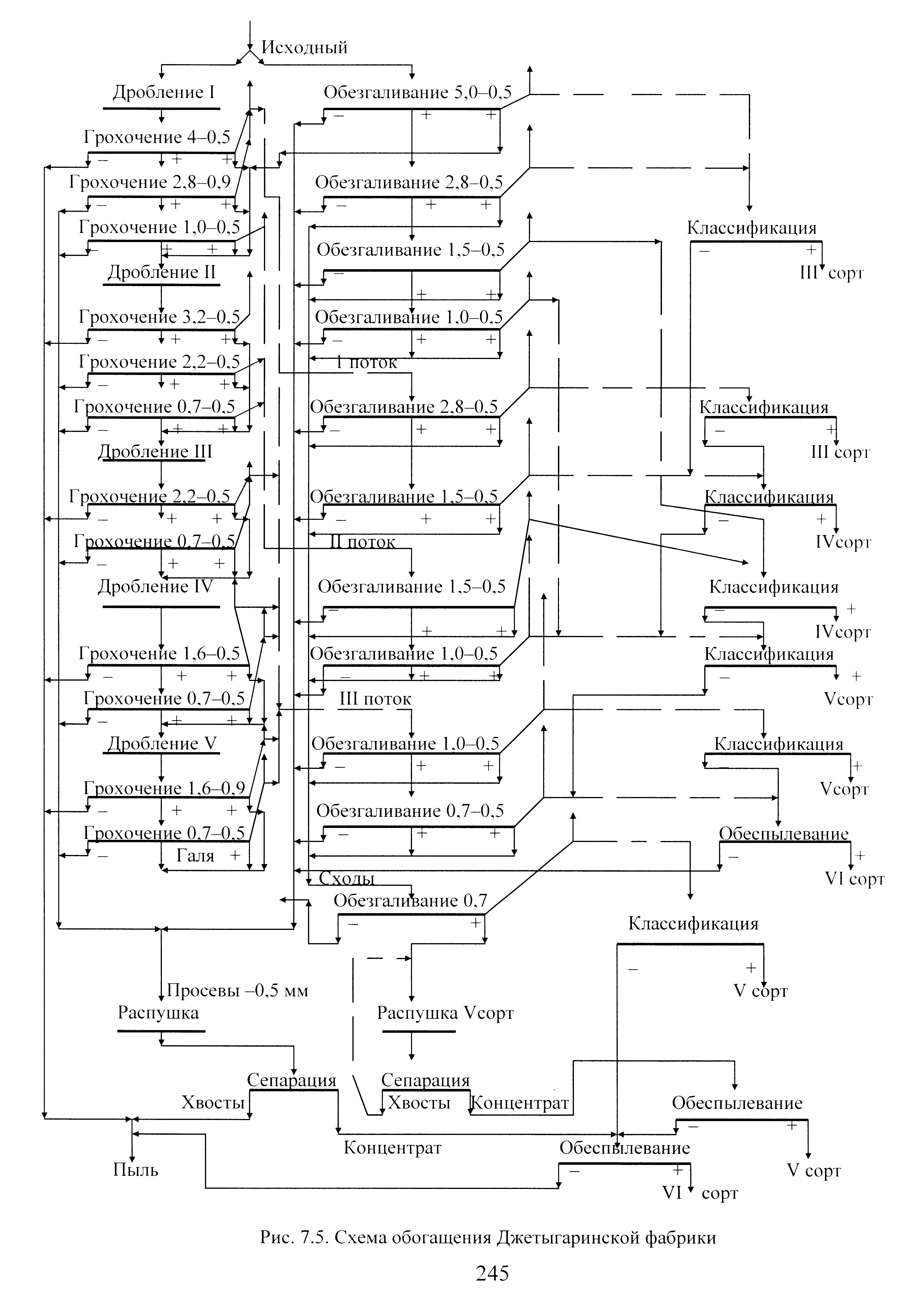

На Джетыгаринской фабрике (рис. 7.5) используют вертикальные молотковые дробилки и распушители, грохоты кругового движения ГКД, обеспылеватели ОА-61, вибровоздушные обезгаливатели ВВО.

В последнее время применяют распушители СМА-248, дробилки СМА-277, модернизированные рассевы СМА-267.

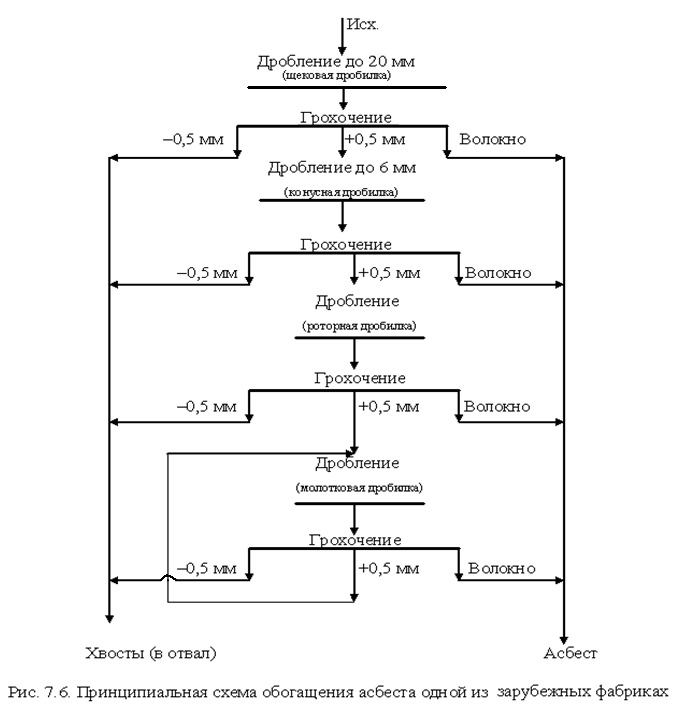

Схемы обогащения асбеста на зарубежных фабриках аналогичны схемам отечественных фабрик (рис.7.6).

В Канаде более 60 % продукции дают две фирмы: «Джеффри Майнз» и «Лаб. Хризолит инк», перерабатывающие асбест по сходной технологии [61]. В состав «Джеффри Майнз» входят рудник, дробильно-сортировочный комплекс (ДСК) и обогатительный комплекс. ДСК имеет пять стадий дробления и классификации. Первая стадия дробления осуществляется на дезинтеграторах, последние – в вертикальных молотковых и ударно-отражательных дробилках.

Рис. 7.5. Схема обогащения Джетыгаринской фабрики

Рис. 7.6. Принципиальная схема обогащения асбеста

на зарубежных фабриках

Извлечение черновых концентратов производят на грохотах сложного движения. В ДСК получают сухую руду и черновые концентраты, идущие либо в склад сухой руды, либо, при недостаточном содержании асбеста, в цех обогащения. Развитая схема ДСК в сочетании с магнитной сепарацией позволяет выделить 40–54 % обедненных фракций с содержанием асбеста 0,02 %.

В обогатительном комплексе обработка черновых концентратов осуществляется на технологических линиях, включающих последовательно две операции обеспылевания и одну – грохочения (обезгаливания). Затем эти же операции повторяются в вибровоздушных обезгаливателях, после чего следует классификация и усреднение в специальных миксерах.

Принципиальная схема обогащения асбеста на зарубежных фабриках проста (см. рис. 7.6).

Дата публикования: 2014-08-30; Прочитано: 2629 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!