|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Современные котлы

|

|

Все современные котлы можно разделить по следующим признакам:

1 По мощности:

· Малой мощности до 70 кВт (бытовые);

· Средней мощности 70 кВт -1000 кВт;

· Большой мощности свыше 1000 кВт.

2 По виду сжигаемого топлива:

· Твердотопливные;

· Газовые;

· На отработанном масле;

· Комбинированные (газ+мазут, газ+твердое топливо+электричество).

· Электрические.

3 По виду вырабатываемого энергоносителя:

· Водяные;

· Паровые.

- барабанные (вырабатываемый пар отводится из верхнего барабана) – ДЕ, ДКВР;

- прямоточные: полное испарение воды происходит за время однократного (прямоточного) прохождения воды через испарительную поверхность нагрева. В прямоточных котлах вода с помощью питательного насоса подаётся в экономайзер, откуда поступает в составляющие испарительную поверхность змеевики или подъёмные трубы, расположенные в топке. В выходной части змеевиков испаряются остатки влаги и начинается перегрев пара. В этой, так называемой переходной зоне, где содержание пара в воде достигает 90—95% (по объёму), при недостаточно чистой питательной воде идёт интенсивное образование накипи. Поэтому змеевики переходной зоны во избежание пережога частично выводят из топки в газоходы, где теплонапряжение меньше. После переходной зоны пар окончательно перегревается в радиационном и конвективном пароперегревателях. В прямоточных котлах отсутствуют барабан и опускные трубы, что значительно снижает удельный расход металла, т. е. удешевляет конструкцию котла. Существенный недостаток таких котлов заключается в том, что соли, попадающие в котёл с питательной водой, отлагаются на стенках змеевиков в переходной зоне.

4 По местоположению:

· Настенные: (только газовые котлы!) предназначены для отопления и горячего водоснабжения квартир и коттеджей с общей площадью до 300 м2. Имеют достаточно небольшую мощность, в среднем это 14–48 кВт.

По своей модификации бывают:

- с открытой камерой сгорания (с естественной тягой): дымоудаление осуществляется через дымоход за счет естественной тяги. Воздух, необходимый для горения газа, подается непосредственно из помещения, где установлен котел, следовательно в это помещение нужно подавать количество воздуха, достаточное для горения топлива и вентилирования помещения;

- с закрытой камерой сгорания (с принудительным отводом продуктов сгорания): продукты сгорания удаляются с помощью вентилятора, а воздух для процесса горения может поступать непосредственно с улицы. Такие агрегаты не требуют подключения к индивидуальному дымоходу, а могут отводить продукты сгорания в коллективные дымоходы или через стену здания непосредствено наружу. Подобные агрегаты получили широкое распространение в поквартирном отоплении многоэтажных зданий. Использование их в этой области позволяет решить проблемы «перевертывания» тяги и отрыва пламени, возникающие при подключении нескольких котлов к коллективному дымоходу.

Как правило, настенные котлы комплектуются модуляционными горелками, что обеспечивает наиболее экономичный режим, т.е. котел автоматически регулирует мощность в зависимости от потребности в тепле.

Модуляция горелки является немаловажным фактором для обеспечения комфорта в режиме ГВС (для двухконтурных котлов). Автоматическое регулирование мощности позволяет поддерживать температуру горячей воды на постоянном, заданном пользователем уровне. При использовании горелок без модуляции возникают сильные колебания температуры горячей воды, сравнимые с контрастным душем.

Выбор в пользу настенных котлов с закрытой камерой сгорания расширяет набор проектных решений для систем подвода воздуха и отвода продуктов сгорания, поскольку дымоходы таких котлов не обязательно должны быть прямыми. Дымоходы обычно выполняются из оцинкованной листовой стали, нержавеющей стали или алюминия. Но для некоторых моделей котлов успешно применяется система гибких полипропиленовых дымоходов (их можно закладывать в старые, непрямые или непригодные для обычных режимов дымовые каналы).

- Напольные: котлы, устанавливаемые на полу в котельной и имеющие широкий диапазон мощностей. Установка таких агрегатов требует, как правило, отдельного помещения. К ним относят котлы, работающие на всех видах топлива.

5 По функциональному назначению водяные котлы бывают:

- Одноконтурные – предназначенные только для отопительных нужд;

- Двухконтурные -предназначенные для отопления и горячего водоснабжения здания. Все двухконтурные котлы имеют приоритет ГВС, т.е. в момент приготовления горячей воды функция отопления отключается, и вся тепловая мощность используется для ГВС. На отопление это практически не влияет, так как тепловая инерция, которой обладают современные здания, не допускает резкого снижения температуры в помещениях даже во время длительного водоразбора. На практике же в общем графике нагрузки работа котла в режиме ГВС занимает сравнительно небольшое место.

6 По конструктивным особенностям водогрейные котлы делят на:

- Водотрубные: вода проходит внутри труб, а дымовые газы обогревают их снаружи.

- Газотрубные: дымовые газы проходят внутри труб, а котловая вода омывает их снаружи.

- жаротрубные

- дымогарные. Принцип работы жаротрубно-дымогарных котлов построен на сгорании топлива в жаровых трубах, пронизывающих корпус котла, заполненный водой. Такие котлы не требуют обмуровки, могут работать без дымососа и не требовательны к качеству воды. Тем не менее, их отличает высокая металлоемкость и большие габариты, низкая надежность жаровых труб и высокая склонность дымогарных труб к забиванию золой. Все это ведет к усложнению эксплуатации и снижению КПД котла.

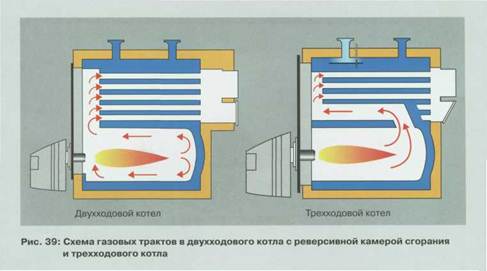

В зависимости от конфигурации газового тракта делятся на:

· Двухходовые (с реверсивной горизонтальной топкой): камера сгорания заканчивается стенкой, которая обычно охлаждается водой. Поток продуктов сгорания, формирующийся при горении топливной смеси, вначале движется в направлении задней стенки топки. Поток тормозится у задней стенки, меняет направление на обратное и движется в сторону передней поворотной камеры. Лишь после этого продукты сгорания попадают в жаровые трубы. Этот обратный поток как бы охватывает зону горения, сильно препятствуя отводу тепла от нее. В таких котлах средние температуры пламени, как правило, заметно возрастают. Длительность пребывания продуктов сгорания в зоне высоких температур также увеличивается. Создаются благоприятные условия для увеличения интенсивности образования окислов азота, так как горячие продукты сгорания, охватывая зону реакции, подавляют прямой теплообмен между пламенем и водоохлаждаемыми стенками камеры сгорания.

· Трехходовые: продукты сгорания беспрепятственно движутся до конца топки и через водоохлаждаемую поворотную камеру попадают в жаровые трубы второго хода. В зависимости от конструкции котла, жаровые трубы второго хода выполняют функцию либо конвективных теплообменных поверхностей, либо используются лишь в качестве канала для обратного движения газов. Через вторую поворотную камеру, которая обычно имеет поворотные дверцы и одновременно используется для очистки газоходов, продукты сгорания попадают в пучок жаровых труб третьего хода, в которых преобладает конвективный теплообмен. Поскольку в камере сгорания нет потоков, движущихся в обратном направлении, факел пламени интенсивно охлаждается и по этой причине в зоне реакции имеют место более низкие температуры. Одновременно сокращается время нахождения продуктов сгорания в зоне реакции, следовательно снижается интенсивность образования окислов азота NOx.

7 По конструктивно – эксплуатационным характеристикам водогрейные котлы делятся на 3 группы:

· Стандартные: котлы, у которых средняя рабочая температура имеет ограничение снизу вследствие конструктивных особенностей этих котлов. Эта группа котлов лишь в минимальной степени отвечает требованиям по экономии энергии.

· Низкотемпературные: котлы, которые могут непрерывно работать при температуре подачи 35 – 40 °С и в газоходах которых, при определенных условиях, допускается конденсация паров воды из продуктов сгорания без какого – либо ущерба для котла.

Например, в чугунных отопительных котлах среднего и высокого диапазона мощности фирма Buderus использует технологию Thermostrearn. Эта технология предусматривает смешение внутри котла холодной воды из обратной линии с теплой водой, идущей в линию подачи. Поскольку это смешение выполняется в верхней части отопительного котла, вода линии возврата нагревается до того, как она будет контактировать с поверхностями нагрева. Поэтому температуры на поверхностях нагрева превышают температуру точки росы. При непрерывной эксплуатации котла на поверхностях нагрева исключено образование конденсата, который может приводить к повреждению котла.

· Конденсатные: котлы, которые специально сконструированы для конденсации в газоходах котла большой части водяного пара, содержащегося в утходящих газах.

Значительно большего увеличения КПД, в сравнении с обычными и даже низкотемпературными водогрейными котлами, можно добиться при переходе на конденсатные технологии. Дело в том, что значительная часть тепла, которая в «традиционных» водогрейных котлах неизбежно теряется вместе с уходящими газами, полезно используется в случае конденсатных технологий. Отличительными признаками этой технологии являются особо экономичный режим теплогенерации и минимизация выбросов вредных веществ в окружающую среду.

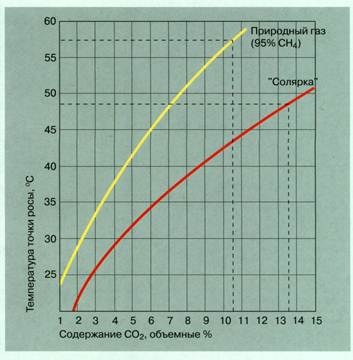

Если температура теплообменной поверхности опустится ниже температуры точки росы водяного пара, то на ней выпадет конденсат. В случае природного газа температура точки росы составляет около 57 °С, а у легкого жидкого котельного топлива («солярки») – около 47 °С.

Важным фактором повышения эффективности конденсатных технологий является достижение максимальных концентраций СО2 в продуктах сгорания, т.е. сжигания топливной смеси с минимальными избытками воздуха. Поэтому в конденсатных котлах предпочтение отдается вентиляторным газовым горелкам, поскольку атмосферные горелки предполагают работу с большими избытками воздуха, в результате чего температура точки росы также становится выше и полезное использование теплоты конденсации начинается позже.

Важным фактором повышения эффективности конденсатных технологий является достижение максимальных концентраций СО2 в продуктах сгорания, т.е. сжигания топливной смеси с минимальными избытками воздуха. Поэтому в конденсатных котлах предпочтение отдается вентиляторным газовым горелкам, поскольку атмосферные горелки предполагают работу с большими избытками воздуха, в результате чего температура точки росы также становится выше и полезное использование теплоты конденсации начинается позже.

Скрытая теплота конденсации выделяется при конденсации водяного пара, содержащегося в продуктах сгорания, и передается котловой воде. При работе на природном газе нормативный КПД. может возрасти почти на 15% в сравнении с КПД. низкотемпературного котла. В результате для получения того же количества тепла потребуется заметно меньший расход топлива.

Как известно низшая теплота сгорания топлива – это количество тепла, которое выделяется при полном сгорании топливной смеси и последующим охлаждением продуктов сгорания до нормальных условий, без учета теплоты конденсации водяных паров. Высшая теплота сгорания соответствует низшей плюс скрытая теплота конденсации водяных паров. В стандартных и низкотемпературных водогрейных котлах никогда нельзя охлаждать продукты сгорания до температуры конденсации, поскольку это приводит к интенсивным коррозионным явлениям и неизбежному разрушению котла. По этой причине в традиционных котлах скрытая теплота парообразования не могла использоваться. И во всех расчетах КПД по принятым методикам в качестве опорной величины подставляется низшая теплота сгорания. В случае конденсатных котлов дополнительно используется не учитываемая скрытая теплота парообразования. Поэтому КПД у них при расчете по старым методикам получается больше 100%.

Чем больше разница между высшей и низшей теплотой сгорания, тем больше выигрыш от утилизации скрытой теплоты парообразования. Для жидкого топлива эта разница составляет 6%, а для природного газа - 11%.

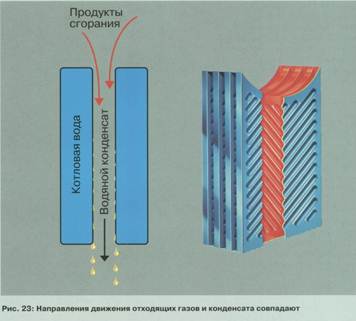

В конденсатных котлах, например у фирмы Viessman применяются специальные теплообменные поверхности Inox-Crossal. Они изготавливаются из высоколегированной коррозионностойкой нержавеющей стали (хромо-никелево-молибденовая сталь). Она стойка в среде кислых конденсатов, обеспечивает высокую эксплуатационную надежность и длительный срок службы.

Высокая эффективность теплообмена и конденсации при использовании поверхностей Inox-Crossal достигается за счет сетки из отформованных выпрессовок в плоских стенках газовых каналов. Выпрессовки ориентированы наклонно и крестообразно по отношению друг к другу. Выпрессовки интенсивно турбулизуют поток уходящих газов.

Однослойные и не имеющие оребрения теплообменные поверхности обладают небольшим термическим сопротивлением для теплового потока от продуктов сгорания к котловой воде. Поэтому температура уходящих газов вблизи стенки трубы быстро понижается до температуры котловой воды и водяные пары интенсивно конденсируются, отдавая при этом дополнительно еще и теплоту конденсации. Разумеется температура котловой воды при этом должна быть не ниже 57 °С.

Передача тепла от внутренней стенки Inox-Crossal к котловой воде также происходит очень эффективно. Температура уходящих газов лишь на 5 – 15 °С выше температуры обратной магистрали; потери с уходящими газами за весь отопительный сезон чрезвычайно низки при всех режимах эксплуатации. Очень низкие температуры уходящих газов и интенсивная конденсация обеспечивают в зависимости от температурного режима тепловой нагрузки, нормативный КПД на природном газе до 109% (относительно низшей теплоты сгорания).

Передача тепла от внутренней стенки Inox-Crossal к котловой воде также происходит очень эффективно. Температура уходящих газов лишь на 5 – 15 °С выше температуры обратной магистрали; потери с уходящими газами за весь отопительный сезон чрезвычайно низки при всех режимах эксплуатации. Очень низкие температуры уходящих газов и интенсивная конденсация обеспечивают в зависимости от температурного режима тепловой нагрузки, нормативный КПД на природном газе до 109% (относительно низшей теплоты сгорания).

Теплообменные поверхности Inox-Crossal ориентированы вертикально, поэтому выпадающий конденсат беспрепятственно стекает сверху вниз. При таком режиме исключается вторичное испарение уже выпавшего конденсата. Стекающая конденсатная пленка непрерывно омывает теплообменные поверхности попутно очищает их. Этот эффект автоматической очистки приводит к снижению объема технического обслуживания и исключает сбои в работе котла из – за отложений по причине высыхания конденсатной пленки. Недостаток: высокая стоимость.

8 В зависимости от материала изготовления котлов различают:

· Стальные: не имеют ограничений по температуре нагрева и давлению воды. Они значительно легче и более удобны для ремонта и обслуживания.

· Чугунные (из серого чугуна): предназначены для нагрева воды до температуры не выше 95 C при давлении не выше 0,6 МПа. Теплопроизводительность таких котлов, как правило, не выше 1,0 МВт. Чугунные котлы обладают высокой коррозийной стойкостью, не требуют обмуровки и благодаря материалу-чугуну, имеют низкую стоимость. Однако технологические свойства чугуна определяют также большую толщину, значительный вес, высокую склонность к загрязнению и даже взрывоопасность таких котлов.

Дата публикования: 2014-10-19; Прочитано: 658 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!