|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Бетононасосный транспорт 3 страница

|

|

Разрешается не удалять цементную пленку для внутренних зон гравитационных плотин при условии укладки в этой зоне бетонной смеси с осадкой конуса меньше 5 см (или жесткого малоцементного бетона) и укладки со стороны напорной и низовой грани плотного бетона.

21.3. Уплотнение бетонной смеси

Укладываемая в бетонируемую конструкцию бетонная смесь в начальном состоянии не полностью заполняет форму, имеет рыхлую структуру с высокой пористостью и большим объемом вовлеченного воздуха, что без дополнительной обработки ведет к снижению качества бетона в частности его прочности и внешнего вида - появлению каверн. Поэтому бетонная смесь в блоке должна подвергаться дополнительной обработке с целью повышения плотности и полного заполнения формы. Это достигается путем введения технологической операции, называемой уплотнением. Таким образом, уплотнение бетонной смеси является одним из основных технологических процессов при бетонировании конструкций, в значительной мере определяющим качество уложенного бетона.

Известны следующие способы уплотнения бетонной смеси: ручное трамбование; механическое трамбование; вибрирование; вибровакуумирование; центрифугирование; самоуплотнение. Применение тех или иных способов уплотнения зависит от подвижности бетонной смеси и типа конструкций. В табл. 21.1 приведены принципиальные рекомендуемые способы уплотнения в зависимости от пластичности (0К) и содержания воды в смеси.

Таблица 21.1

Рекомендуемые способы уплотнения в зависимости от пластичности бетонных смесей

| Наименование смеси | Осадка конуса, см | Содержание воды в смеси, л/м³ | Способ уплотнения | |

| на гравии | на щебне | |||

| Жесткие Малопластичные Среднепластичные Высокопластичные Литые | - 1-3 3-6 6-12 14-16 | 120-130 130-145 145-160 160-185 | 130-140 145-155 155-170 175-200 | Механическое трамбование и вибрирование с пригрузом Вибрирование Вибровакуумирование Центрифугирование, штыкование Самоуплотнение |

Поскольку в гидротехническом строительстве для возведения массивных бетонных сооружений применяются в основном жесткие и малопластичные бетонные смеси, то основным методом уплотнения при возведении таких конструкций является виброуплотнение.

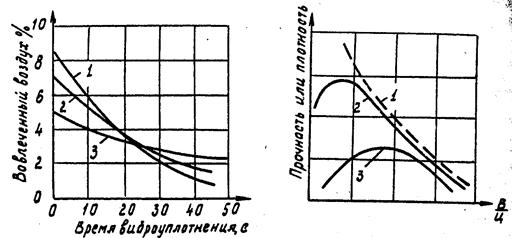

Виброуплотнение заключается в передаче бетонной смеси механических колебаний от источника этих колебании - вибратора. Процесс виброуплотнения сводится к разрушению первоначальной структуры укладываемой смеси (трехфазной) и в переводе ее в разжиженное состояние (пластично-вязкое течение), при которой смесь подчиняется действию силы тяжести, растекается, занимая всю возможную форму, уплотняется и приобретает более устойчивую, плотную (приближающуюся к двухфазной) структуру. При этом зерна заполнителя перемещаются в результате чего достигается заполнение межзернового пространства цементным тестом с одновременным вытеснением воздуха, отделением части воды на поверхность уплотняемой смеси. Таким образом, вибрирование позволяет уменьшить содержание воздуха (рис. 21.6) и расход воды для приготовления бетонной смеси, а следовательно, повысить плотность и прочность бетона (рис. 21.7).

| Рис.21.6.Влияние продолжительности вибрирования смеси на потерю вовлеченного воздуха (крупность заполнителя до 40 мм, В/Ц=0,53; содержание добавок различное): 1 – ОК=1,5 см; 2 – ОК=2 см; 3 – ОК=3 см. | Рис.21.7. Влияние продолжительности вибрирования смеси на прочность и плотность бетона: 1 – теоретический бетон (без пустот); 2 – бетон, уплотнявшийся вибрированием; 3 – бетон, уплотнявшийся штыкованием. |

Улучшается не только механическая прочность бетона, но и его морозостойкость, водонепроницаемость и стойкость к агрессивным средам. Эффективность и степень уплотнения зависят от таких факторов, как амплитуда колебаний, частота колебаний и длительность вибрирования. В принципе, чем выше частота колебаний, тем эффективнее идет процесс уплотнения и тем меньше продолжительность уплотнения (рис. 21.8). Однако очевидно, что каждой крупности зерна соответствует собственная частота колебаний, поэтому наибольший эффект обеспечивается при поличастотном вибрировании,когда в резонанс вовлекаются все зерна смеси. Но конструктивное решение поличастотных вибраторов довольно сложно. Поэтому режим вибрирования рассчитывается на средний размер частиц заполнителя. Оптимальные амплитуды колебаний вибраторов зависят не только от размера частиц, но и от подвижности смеси. Для смесей с крупным заполнителем, а также малоподвижных и жестких смесей необходима более низкая частота колебаний с большой амплитудой (до 0,7 мм). Для смесей с мелким заполнителем и подвижных эффективнее более высокая частота с меньшей амплитудой (0,15-0,40 мм).

Рис. 21.8. Зависимость между продолжительностью и частотой вибрирования

По способу воздействия на бетонную смесь вибраторы подразделяются на: глубинные, поверхностные, наружные, виброплощадки (вибростенды) (рис. 21.9).

Глубинные вибраторы для уплотнения погружаются в бетонную смесь и передают колебания вибронаконечником или корпусом (рис.21.10). Это наиболее распространенные вибраторы для уплотнения бетонной смеси в армированных и неармированных блоках массивных сооружений (в частности, гидротехнических). фундаментах, колоннах.

Поверхностные вибраторы устанавливается на уложенную бетонную смесь и переда ют колебания с поверхности через рабочую площадку. Они действует на глубину 10-20 см. Применяются при бетонировании плит, панелей, дорожных и аэродромных покрытий.

Рис.21.9. Типы вибраторов: глубинные (а), наружные (б), поверхностные (в),

вибростенд (г): 1 – бетонная смесь, 2- опалубка, 3 – корпус вибратора.

Рис.21.10 Глубинный вибратор: ИВ-59

1 – корпус, 2 – амортизатор, 3 – штанга, 4 – выключатель, 5 – электрокабель, 6 – верхняя рукоять.

Наружные вибраторы прикрепляются к опалубке или другим устройствам и передают колебания через опалубку. Глубина уплотнения смеси 10-20 см. Применяются для уплотнения при бетонировании тонких элементов с повышенной густотой армирования, а также для побуждения выгрузки, бетонной смеси из бункеров, бадей, автосамосвалов.

Виброплощадки (вибростенды) применяют главным образом при изготовлении сборных элементов в заводских условиях.

Наиболее распространенными вибраторами для уплотнения смесей при бетонировании массивных гидротехнических сооружений являются глубинные. Глубинные вибраторы наиболее просты, экономичны и эффективны. Они представляют собой вибробулавы или виброиглы длиной 40-80 см и диаметром 18-150 см (наиболее распространены вибраторы длиной 60-80 см) (табл. 20.2). В мировой практике частота колебаний этих вибраторов с годами непрерывно увеличивается с целью привести в движение все более мелкие частицы смеси (6000 кол/мин в 1940 г., 10000 кол/мин в 1955 г. и 20000 кол/мин в настоящее время). Колебания низких частот воздействуют на крупные частицы, высоких - на более мелкие.

Таблица 20.2. Технические характеристики некоторых вибраторов.

| Тип вибратора. Марка | Частота колебаний кол./мин. | Вибро-наконечники диаметр/длина мм | Масса, кг | Предельная толщина слоя бетонирования см | Ориентировочная техническая производительность,

|

| Ручные ИВ-59 ИВ-60 ИВ-79 ИВ-80 Подвесные ИВ-34 ИВ-90 В-1-697 | 114/520 133/520 75/500 100/510 133/750 130/1140 194/1600 | 12-16 до 18 18-25 18-25 20-30 |

Радиус действия вибраторов, определяющий размер зоны уплотнения смеси, зависит от частоты колебаний и диаметра вибратора. Для ручных вибраторов он невелик и составляет 25-35 см. Радиус действия вибратора легко определить экспериментально. Для этого достаточно поместить в бетонную смесь стержни диаметром 20 мм длиной, равной длине вибратора, на все более увеличивающемся расстоянии от вибратора. После 1 мин вибрирования все стержни в радиусе действия полностью погрузятся в смесь, вне радиуса действия - частично.

При работе с вибраторами рекомендуется соблюдать следующие правила.

Погружать вибратор в смесь следует вертикально. При этом конец вибронаконечника углубляют в ранее уложенный (но не схватившийся) слой на глубину около 5 см. Этим обеспечивается совместное вибрирование контактного слоя ранее уложенного и уплотняемого слоя и стирание границы между слоями.

Толщина слоя вибрирования должна соответствовать длине рабочей части вибратора и при ручном вибрировании не должна превышать 50 см. Шаг перестановки вибраторов не должен превышать 0,5 радиуса его действия и зависит от толщины слоя, подвижности смеси, крупности заполнителя, вида применяемого цемента и добавок. Поэтому в каждом случае радиус действия следует уточнять на месте.

Лучше вибрировать смесь короткими "рывками" в точках, как мокло ближе расположенных друг к другу, чем длинными в более отдаленных друг от друга точках.

Извлекать вибратор следует медленно, так как иначе образуются впадины, которые заполняются цементным молоком.

Не следует вибрировать смесь, расположенную ближе 10 см от поверхности опалубки.

Продолжительность вибрирования зависит от многих факторов, в частности от частоты колебаний (рис. 21.8). Она сокращается с повышением частоты, подвижности смеси, увеличением количества мелких фракций в смеси, уменьшением массы бетона, а также с повышением густоты армирования. Для отечественных ручных вибраторов она в среднем составляет 15-30 с.

Рис.21.11. Влияние чрезмерного вибрирования на расслоение бетона: при избытке (а) и при нехватке раствора (б).

Не следует вибрировать смесь слишком долго. Излишняя вибрация может вызвать расслоение смеси в связи с различной плотностью цементного теста, и заполнителя (рис. 21.11). При этом наиболее тяжелые крупные зерна опускаются на дно формы. Расслоение усиливается при недостаточной однородности смеси, а также при перерасходе воды. Введение добавок, особенно воздухововлекающих, позволяет уменьшить это явление. В зависимости от продолжительности вибрирования часть вовлеченного воздуха выделяется из смеси (главным образом крупные пузырьки). Эти потери тем больше, чем выше энергия уплотнения, чем пластичнее смесь и чем дольше проходит вибрирование (рис. 21.6).

Для уплотнения бетонной смеси при возведении крупных гидротехнических сооружений применяют пакеты вибраторов, закрепленные на специальной траверсе. Траверса подвешивается к крюку крана или к концу телескопической подъемной стрелы, установленной на полноповоротной платформе с пневмоколесным или гусеничным шасси (рис. 21.12, рис. 21.12.а). Применение вибропакетов с подвесными глубинными вибраторами позволяет повысить механизацию процесса, качество уплотнения и производительность труда.

Рис. 21.12. Машины для разравнивания и уплотнения бетонной смеси: малогабаритный бульдозер (а): малогабаритный трактор с подвесным пакетом вибраторов (б); механический манипулятор с телескопической стрелой и подвешенным на ней пакетом тяжелых вибраторов (в)

Рис. 21.12.а. Манипулятор с телескопической стрелой и пакетом электромеханических вертикальных вибраторов ИВ-90 для уплотнения бетонной смеси на строительстве плотины Саяно-Шушенской ГЭС

Для повышения качества бетона при определенных условиях применяют так называемое повторное вибрирование. Этот метод предусматривает вторичное вибрирование бетона через 1,5-3,0 ч после первого. По исследованиям ряда авторов повторное вибрирование повышает его прочность при сжатии и растяжении в раннем возрасте. По этим исследованиям повторное вибрирование приводит к увеличению плотности смеси за счет уменьшения пор. Оно позволяет снова закрыть волосяные трещины, которые образуются в результате усадки до схватывания.

Однако повторное вибрирование вызывает изменения в кристаллическом теле, которые могут привести к неблагоприятным последствиям для определенных видов цемента и составов бетонной смеси. Считается, что повторное вибрирование нежелательно для смесей с высокой степенью жесткости. И наоборот, оно весьма эффективно для смесей пластичной консистенции. Весьма полезно введение в смесь добавок, выполняющих одновременно воздухововлекающие и пластифицирующие функции. Вибрирование можно повторять как один, так и два, три раза, но в течение непродолжительного времени, составляющего 1/2 и 1/3 времени первого вибрирования. Операция эта требует большой осторожности, необходимы предварительные испытания на строительной площадке.

21.4. Технологические схемы (способы) укладки бетонной смеси в блоки бетонирования

Различают следующие технологические схемы - способы укладки бетонной смеси в блоки бетонирования: укладка последовательными горизонтальными слоями; ступенчатая укладка; укладка однослойными блоками (рис. 21.13).

Рис. 21.13. Схемы укладки бетонной смеси в блок: последовательными горизонтальными слоями (а); ступенчатая (б); однослойная (в) I - опалубка; 2 - укладываемые слои бетонной смеси, hсл- толщина слоя, Нбл~высота блока

Укладка последовательными горизонтальными слоями заключается в том, что полная высота блока разбивается на несколько слоев, а бетонная смесь укладывается последовательно в каждом из этих слоев. Причем одновременно смесь укладывается только в одном слое на всю площадь блока и только после окончания этого слоя начинается укладка в следующий вышележащий слой. Высота слоя зависит от мощности и типа вибраторов и примерно соответствует длине рабочей части вибратора. При применении ручных вибраторов hсл < 50 см, а при применении пакетов навесных вибраторов - до 100-150 см

Разравнивание и уплотнение бетонной смеси в блоке осуществляется механизированными способами с применением электротракторов с бульдозерным отвалом и пакетами вибраторов или манипуляторов с пакетами вибраторов. При малых размерах блоков применяют ручное разравнивание и уплотнение. Краткие технические характеристики малогабаритных тракторов и манипуляторов даны в табл. 21.3.

Таблица 21.3. Технические характеристики малогабаритных тракторов и манипуляторов

В соответствии с общими положениями данной схемы, интенсивность

подачи бетонной смеси в блок должна быть достаточна для полного перекрытия предыдущего слоя за время, не превышающее время схватывания, т.е. минимальная интенсивность  мин подачи бетонной смеси (м³/ч) должна быть:

мин подачи бетонной смеси (м³/ч) должна быть:

(21.1)

(21.1)

где  - предельно допустимое время перекрытия слоев (время схватывания);

- предельно допустимое время перекрытия слоев (время схватывания);  - время транспортировки бетонной смеси до блока;

- время транспортировки бетонной смеси до блока;  - площадь блока, м²;

- площадь блока, м²;  толщина слоя, м.

толщина слоя, м.

Необходимая интенсивность должна быть обеспечена всеми элементами схемы приготовления, транспорта и подачи бетонной смеси в блок, т.е. производительность бетонного завода, автотранспорта и крана, работающего на данный блок, должна быть выше минимальной интенсивности. В противном случае нужно менять или параметры блока или принимать другую схему укладки. Поэтому эту схему применяют при относительно небольших размерах блоков для столбчатой и ярусной систем разрезки на блоки бетонирования.

Укладка по ступенчатой схеме заключается в том, что при той же разбивке высоты блока на слои, что и в предыдущей схеме, укладка бетонной смеси одновременно производится в два или более слоев. Это позволяет сокращать время перекрытия слоев в соответствующее число раз или увеличивать его плановые размеры. Поэтому эта схема применяется в основном при секционной разрезке длинными блоками и большой площади, а также в тех случаях, что и предыдущая схема, но при недостаточной интенсивности бетонирования. Разравнивание и уплотнение выполняется, как правило, машинами совмещающими одновременно эти функции, в виде пакетов вибраторов, навешенных на манипуляторы или краны. Ширина уступов при механизированной укладке обычно принимается не менее 3-5 м, а число одновременно укладываемых слоев равным двум.

Наименьшая интенсивность бетонирования аналогично предыдущему должна быть:  (21.2)

(21.2)

где n - число одновременно бетонируемых слоев.

Схема укладки бетонной смеси однослойными блоками состоит в том, что бетонная смесь укладывается одним слоем, т.е. высота слоя равна высоте блока. Схема применяется в основном при секционной разрезке с однослойными длинными блоками большой площади (см. главу 15) и при применении укатанного бетона. При укладке обычного вибрированного бетона "токтогульским" способом толщина слоя соответствует мощности применяемых вибраторов и составляет до 1,5 м. Разравнивание и уплотнение бетонной смеси выполняется при этом, как правило, раздельно: разравнивание - бульдозером, а уплотнение - пакетами вибраторов, навешенных на электротракторы или манипуляторы (рис. 21.14).

Широкое распространение в мировом гидротехническом строительстве получили укатанные бетоны (см. главу 24). По составу эти бетоны отличаются значительно сниженным содержанием цемента (60-120 кг/м³) по сравнению с обычными вибрированными бетонами. Вследствие этого эти бетонные смеси практически не имеют пластичности (ОК = 0) и обладают большой жесткостью, поэтому их часто называют жесткие бетонные смеси. Вследствие большой жесткости технология их укладки приближается к технологии укладки мягких грунтов в качественные насыпи. Так же как и грунты, эти смеси допускают разравнивание бетонных "куч" бульдозерами, уплотнение слоев катками, движение транспорта по свежеуложенным слоям. Толщина слоя составляет 30-50 см в зависимости от состава бетона и мощности техники для уплотнения. Для уплотнения применяют катки, виброкатки с удельным давлением не менее 0,5 МПа. Технические характеристики соответствующих машин приведены в табл. 21.4.

ГЛАВА 22. Особенности производства бетонных работ в зимнее время

22.1. Дополнительные требования

Особые требования к производству бетонных работ предъявляют при наличии одного из следующих условий:

- среднесуточная температура воздуха ниже 0°С

- минимальная температура в течение суток равна или ниже минус 5˚С.

- температура основания  ниже 0°С

ниже 0°С

Производство работ и в этот период должно обеспечивать, как и в обычных условиях нормальный набор прочности, водонепроницаемости, морозостойкости и других свойств бетона в установленные сроки; сохранение монолитности сооружений (отсутствие трещинообразования).

Для этого необходимо выдерживать надлежащий температурный режим и не допускать замораживания бетона до набора им определенной прочности. По нормативам замораживание бетона допускается при наборе не менее 40% его марочной прочности для марок М200 и выше и не менее 50% для более низких марок. Температурный режим в блоках должен обеспечивать ограничение температурных перепадов между ядром и поверхностью блоков при выдерживании бетона в опалубке и между ядром и наружным воздухом при его распалубке. Дополнительные температурные перепады, устанавливаются на основе расчетов по принципам, изложенным в главе 14. Для обеспечения необходимого температурного режима в блоках обычно применяется теплая опалубка.

Рис. 22.1. График твердения бетона на портландцементе. Т - температура бетона

Условия набора прочности зависят как от начальной температуры бетонной смеси, так и ее изменения в процессе твердения (рис. 22.I). При температуре менее плюс 5°С скорость нарастания прочности резко снижается, а при замерзании процесс гидратации полностью прекращается. Если к моменту замерзания бетон не наберет достаточной прочности, то при наличии в порах свободной воды в бетоне появляются трещины вследствие расширения образующихся частиц льда. Вокруг крупных частиц - заполнителей происходит концентрация свободной воды, что нарушает однородность и монолитность бетона. Значительно снижается и сцепление бетона с арматурой. После оттаивания твердение бетона продолжается, но образовавшиеся трещины неустойчивы, что ведет к потере прочности и большей водопроницаемости.

Для возможности набора прочности при отрицательных температурах иногда добавляют противоморозные добавки, которые снижают температуру замерзания смеси. Чаще всего применяют поваренную соль NaCl, CaCl2 поташ K2CO3, аммиачную воду NH4CH. Добавки не должны ухудшать свойства бетона, быть дешевыми и безопасными. Однако добавки нельзя применять для зон переменного горизонта воды, в агрессивных средах, армированных конструкциях, так как они в этих условиях снижают долговечность конструкции. Поэтому в гидротехнических бетонах противоморозные добавки также применяются очень редко.

22.2. Подготовка блоков к бетонированию

Подготовка блоков к бетонированию в зимнее время кроме выполнения обычных мероприятий в летний период (см. главу 21) предусматривает создание условий, обеспечивающих нормальный температурный режим в блоке в период бетонирования и твердения бетона, в уборке всех наледей и отогреве основания на глубину, обеспечивающую требования температурного режима (обычно на менее 30 см). При температурах наружного воздуха выше минус 10-20°С работы выполняются в открытых блоках, а при более низких температурах - под шатром или тепляком.

Температурный режим в блоках бетонирования обеспечивается выбором соответствующей зимней опалубки и режима утепления. Коэффициент теплопередачи зимней опалубки выбирают на основе расчета в зависимости от температур воздуха, устойчивых в течение более одной недели. Примерные значения коэффициента теплопередачи опалубки на основе опыта приведены в табл. 22.I.

Таблица 22.I

Опытные значения коэффициента теплопередачи опалубки

| Температура наружного воздуха, °С | Коэффициент теплопередачи опалубки, ккал/(м² ч град) |

| -10 | 1.20 |

| -25 | 0,75 |

| -35 | 0,60 |

| -40 | 0,50 |

Переход с летней опалубки на зимнюю должен осуществляться заблаговременно, до наступления заморозков. Поверхность бетона, остающаяся в летней опалубке на зимний период, долина дополнительно утепляться с доведением коэффициента теплопередачи до принятого для зимней опалубки. При применении в качестве опалубки сборных бетонных элементов последние должны иметь утепление с необходимым коэффициентом теплопередачи.

На практике часто наружные поверхности массивных сооружений выполняют полностью в теплой опалубке и не снимают ее в течение всего периода строительства до наполнения водохранилища. Например, верховые напорные грани бетонных плотин Мамаканской, Братской, Усть-Илимской и других ГЭС были выполнены в теплой опалубке. Боковые грани контрфорсов Зейской ГЭС опалубливались сборными железобетонными плитами с утеплителем внутри плит (трехслойные плиты). В последнее время широкое распространение получило разделение опалубочных щитов и утеплителя в отдельных конструкциях. При этом опалубочные щиты остаются постоянными для летнего и зимнего периодов, а в зимний период на эти щиты дополнительно накладывается утеплитель в виде плит из пенополистирола и других материалов. В этом случае при распалубке в зимний период снимается только опалубочный щит, а утеплительный щит остается на месте, обеспечивая нужные теплозащитные свойства. Это наиболее прогрессивное направление в совершенствовании конструкций теплой опалубки.

В зависимости от выбранного способа укладки бетонной смеси в блоки в период подготовки блоков должны быть выполнены дополнительно все мероприятия и конструкции, обеспечивающие необходимые условия для соблюдения температурного режима в блоках в период бетонирования и набора прочности.

При температурах наружного воздуха ниже минус 10-20°С укладка бетонной смеси ведется обычно под защитой шатров или тепляков, которые также должны быть выполнены при подготовке блоков к бетонированию.

Шатры и тепляки - это конструкции, закрывающие бетонируемый блок или серию блоков со всех сторон и позволяющие поддерживать внутри них постоянную положительную температуру на уровне 5-10°С.

Тепляк представляет собой стационарную конструкцию утепленного перекрытия и бокового ограждения, выполненного из применяемой утепленной опалубки (рис. 22.2,а). Перекрытие опирается на металлические опоры (колонны), установленные в блоке, и являются съемными, используемыми многократно.

Рис. 22.2. Конструктивные схемы тепляка (а) и шатра (б)

1 - металлическая ферма (колонна); 2 - теплая опалубка; 3 - утепленное перекрытие; 4 - люки; 5 - бетонируемый блок; 6 - съемные крышки; 7 - колонны с механизмом для самоподъема; 8 - утепленное полотнище

Шатер - переставная металлическая пространственная конструкция с утепленными стеновыми и кровельными ограждениями (рис. 22.2, б). Современные шатры имеют приспособления для вертикального перемещения по мере бетонирования сооружения по высоте. Внутри шатра к его перекрытию подвешиваются все инженерные коммуникации, необходимые при подготовке, бетонировании блока и уходе за ним. Это электроразводка, водопровод, паропроводы, воздухопроводы и др. Для подачи бетонной смеси и других грузов в шатер или тепляк в перекрытиях предусмотрены соответствующие закрывающиеся люки. Положительную температуру поддерживают калориферами. Шатры являются также эффективным средством защиты бетонных поверхностей от воздействия солнечной радиации в летнее время. В этом случае в шатрах должны предусматриваться дополнительно средства для полива бетонных поверхностей, принудительная вентиляция, установки для охлаждения воздуха и др.

Отогрев основания до требуемых положительных температур осуществляется с помощью электро- или парокалориферов. Для массивных блоков с Мп<3 допускается не отогревать основание, но при условии соблюдения дополнительных мер при укладке бетонной смеси: применении в первом слое у основания (прокладочном слое) добавок - ускорителей твердения, воздухововлекающих добавок и повышения температуры бетонной смеси до 10 -15ºС. В качестве добавки ускорителя применяется  (1,5-2% от исхода цемента). В качестве воздухововлекающей добавки применяют СНВ, СДБ + СНВ, ЛХД, СДБ + ЛХД.

(1,5-2% от исхода цемента). В качестве воздухововлекающей добавки применяют СНВ, СДБ + СНВ, ЛХД, СДБ + ЛХД.

22.3. Приготовление и транспорт бетонной смеси

Бетонную смесь в зимнее время, как правило, приготавливают тех же составов, что и в летнее время. Иногда применяют специальные добавки для ускорения твердения или противоморозные

Например, для исключения отогрева основания при укладке первого слоя.

Например, для исключения отогрева основания при укладке первого слоя.

Дата публикования: 2014-10-29; Прочитано: 1475 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!