|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Основные узлы и детали поршневых компрессоров

|

|

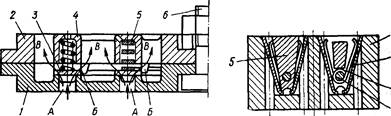

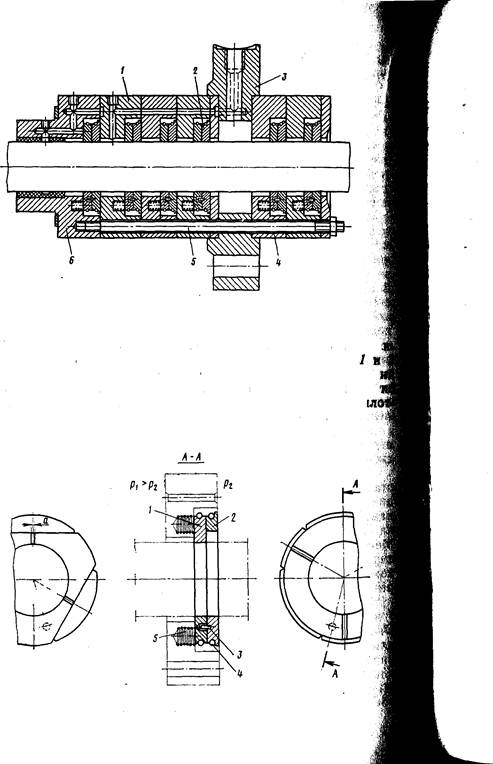

Для присоединения рабочей полости цилиндра к вне системам трубопроводов и разобщения с ними установлены циальные запорные органы, управляющие процессами всаа ния и нагнетания. Наибольшее распространение получили^ модействующие клапаны (рис. 128). Клапаны открыва» когда усилие, создаваемое давление рц превышает сошк ление, обусловленное давлением р и затягом пружины.

При соответствующем снижении давления рц клапан эая вается. Перемещение закрывающих органов в самодействук клапанах осуществляется потоком газа под действием раза давлений в рабочей полости и патрубках.

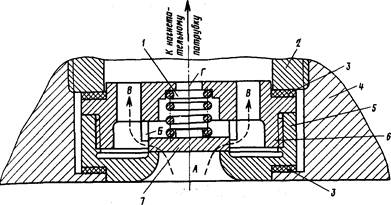

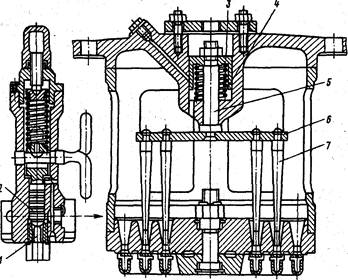

На рис. 129 изображен самодействующий клапан с зак вающим органом 7 в форме плоского диска. Клапан устанет в гнезде крышки цилиндра 4. Седло 5 клапана выполнеий виде чаши, в днище которой имеется отверстие, предназиаий ное для прохода газа во время открытия клапана. ОграйЙч тель 6 служит для ограничения подъема закрывающего орг| и движения последнего между седлом и ограничителем по ством выступов Б. Ограничитель имеет гнездо для устав клапанной пружины 1.

В ограничителе подъема предусмотрены отверстия В, ' которые проходит газ во время открытия клапана. В цс пружинного гнезда расположено отверстие Г для прохожу! газа в пружинном гнезде для обеспечения движения закрыв щего органа при открытии клапана. В нижней части седлЯуЦ верхней части ограничителя подъема имеются полые двД которые предназначены для центровки клапана и укладка-Я лотняющих колец 3. Клапан закрепляют посредством нажнЫ втулки 2.;

Когда в рабочей камере цилиндра давление газа рц неой ко больше давления газа рг в нагнетательном патрубке, за»

вающий орган поднимается на высо J * Клапан открывается, и газ из цил1 wwwttt 'цм/MWf вытекает через отверстие А в сед;

образовавшейся кольцевой щели м седлом и закрывающим органом и отверстия В поступает в нагнетательВ патрубок.

Клапаны с плоскими дисками при няются как нагнетательные и как вс< вающие. ' <

Рис. 128. Схема самодей- Аналогично описанным работ| ствующего клапана: клапаны с тарелками, имеющими Г

/-седло; 2-закрывающий ЧёСКуЮ (рИС. 130) И СферИЧССКуЮ

^Яа"0^8"™™''4" 131) формы. Первые по сравнению

рис. 129. Самодействующий клапан с плоским диском

нее рассмотренными типами из-за улучшенной формы проточной части обладают меньшим сопротивлением при прохождении газа. Клапаны со сферическими дисками отличаются лучшей обтекаемостью и большим «мертвым» объемом. В этих клапанах отсутствуют специальные устройства для направления закрывающих органов.

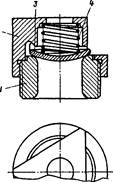

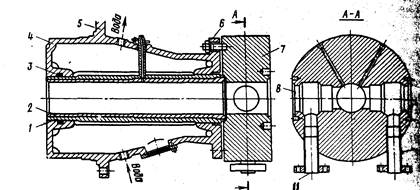

На рис. 132 представлен клапан с закрывающими органами в форме кольцевых пластин. Такие клапаны могут быть однопроходными и многопроходными. Число проходов для потока газа в каналы В определяется числом кольцевых отверстий А в седле клапана, следовательно, и числом кольцевых пластин, выполняющих функции закрывающих органов. Для предотвращения радиальных сдвигов кольцевых пластин во время их перемещения предназначены выступы Б на ограничителе подъема.

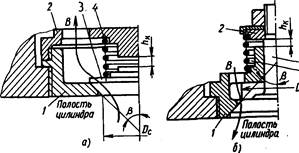

Рис. 130. Клапаны с коническими дисками:

"—нагнетательный; б—всасывающий; /—седло; 2 — ограничитель; 3 — закрывающий "рган; 4 — пружина; Од — диаметр сверления; Р — угол конуса

Описанные клапаны, как правя используются в компрессорах низког среднего давления.

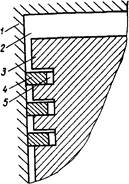

Конструкция клапанов для средни высоких давлений представлена на р| 133. Седло клапана./ представляет '(Ё бой цилиндрическое тело, в котором иц ются четыре ряда отверстий и два nai трапециевидного сечения. На наклоне»! плоскости пазов опираются закрыли щие органы — пластины 2. После yff новки пластин 2 в пазы вставляют ei циальные ограничители 5, каждый которых имеет сквозное отверстие д

Рис. 131. Клапан со сфе- цилиндрической оси 4. На оси наДО рическим диском; специальные пружины 8, усики котов!

/ — седло; 2 — ограничитель - • ' •• Ид

подъема; з - закрывающий прижимают закрывающие органы к nf орган; 4— пружина лонным плоскостям седла клайа

Ограничители 5 в сборе с осями 4 и И жинами 3 устанавливают в пазы и закрепляют в них винтай) с потайными головками.

При открытии клапанов закрывающие органы поворач ются вокруг своей нижней грани и располагаются своими п костями на плоскости ограничителей 5. Если клапан устано! отверстиями а в сторону рабочей полости цилиндра компре ра, то он работает как нагнетательный. Если клапан уста! лен наоборот, то он работает как всасывающий.

Рассматриваемый тип клапана имеет малые газодинамй ские сопротивления. Малые упругие деформации закрывакЯ органов обусловливают высокую надежность клапана.

Уплотнения поршней и штоков. Между поршнем и цилй ром компрессора, а также между штоком и соответствую:

Рис. 132. Клапан с кольцевыми пластинами:

/ — седло; 2 — ограничитель; 3 — кольцевая пластина; 4— цилиндрическая пружина: 5— кольцевая пружина; в—стяжной болт

Рис. 133. Прямоточный i! клапан для средних и '" высоких давлений

Рис. 134. Схема уплотнения поршня рис. 135. Поршневое кольцо кольцами:

/ — цилиндр; 2 — рабочая полость; 3 — поршень; 4 — поршневое кольцо; 5 — порш-яевая канавка

отверстием в крышке должен быть зазор, который необходим для свободного движения поршней и штоков при температурных деформациях сопрягаемых элементов. Наличие таких зазоров создает возможность для вытекания газа из рабочей полости. Без обеспечения высокой герметичности в рабочей полости процесс сжатия газа осуществить невозможно.

Обычно применяют следующие типы уплотнений; кольцевое;

сальниковое; специальные для поршня (лабиринтные, дроссельные, манжетные и гидравлические).

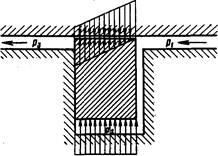

Кольцевое уплотнение—наиболее распространенный тип уплотнения поршня. Сальниковое уплотнение применяется для уплотнения штоков, а в некоторых случаях для поршней-плунжеров.

Схема кольцевого уплотнения приведена на рис. 134, а поршневое кольцо—на рис. 135. Поршневые кольца обычно имеют прорезь (замок). В свободном состоянии наружный диаметр кольца больше внутреннего диаметра цилиндра. Надетое на поршень кольцо вводится в поршневую канавку, где под действием сил упругости принимает первоначальный размер. Размещенные в поршневые канавки кольца сжимают и вместе с поршнем вводят в цилиндр. Так как в свободном состоянии диаметр кольца больше диаметра цилиндра, то кольца прижимаются наружной цилиндрической поверхностью к внутренней поверхности цилиндра, перекрывая зазоры между поршнем и цилиндром.

Уплотнительный эффект колец основан как на плотном прилегании их к внутренней поверхности цилиндра и к стенкам поршневых канавок, так и на лабиринтном действии набора колец. При работе компрессора под действием разности давлений pi — Рз (рис. 136) кольцо прижимается к стенке канавки, противопо-

ложной рабочей полости. Поэтому давление в поршневой кав ке рг, действующее по внутреннему диаметру кольца, приблди тельно равно давлению перед кольцом р. Давления pi, рд д" в течение рабочего цикла изменяются. 1

Давление рч в поршневой канавке первого кольца со стовь ны рабочей полости соответствует изменению давления в цили! дре. В последующих канавках давление падает.:;у

Таким образом, в процессе работы кольцо прижимаете^ внутренней поверхности цилиндра не только силами упруго но и под действием избыточного давления сжимаемого г

Перетекание газа при уплотнении поршня кольцами ост, ствляется через зазор в замке кольца, между наружной повй ностью кольца и стенкой цилиндра, а также между торцовШ поверхностями кольца и поршневой канавки.

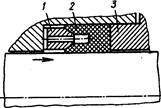

Сальниковое уплотнение представляет собой уплотняй устройство, в котором применяется специальная набивка, мещаемая между штоком и деталями сальниковой камеры,' самым закрывающие зазор между подвижными и неподвижны! поверхностями. Во время работы между уплотняемыми пов(ностями образуется масляная пленка, которая позволяет и ку перемещаться в сальнике.

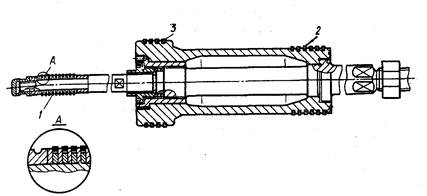

Набивка в сальнике может быть твердой и мягкой (рис. Ц Сальник состоит из корпуса /, в котором расположена сальня, вая набивка 2. Для центровки штока в корпус сальника вст1 лены вкладыши 5 из антифрикционного материала. НабА, сжимается нажимной втулкой 4 при затяге гаек на шпилька^!

Осевое давление нажимной втулки на набивку вызывав ней радиальные деформации. Набивка прижимается к сте) сальниковой камеры и штоку. Таким образом осуществля уплотнение. Очевидно, что материал набивки должен быть

I ^ I % / //.

Рис. 136. Эпюра давления газа

Рис. 137. Сальник с мягкой.! бивкой

стичным, прочным и вязким, а также иметь небольшой коэффициент трения.

Сальники с мягкой набивкой имеют простую конструкцию. По мере износа набивки герметичность падает. Поэтому необходима периодическая подтяжка сальника, а также добавка или смена элементов

Рис. 138. Сальник с U-образ-

набивки (сальниковых колец). Из- ной'манжетой лишняя подтяжка может вызывать повышенный нагрев и износ набивки и штока.

Более компактны самоуплотняющиеся сальниковые уплотнители с манжетами. Наибольшее распространение получили манжеты U-образной формы (рис. 138). Обычно первоначальное уплотнение манжет происходит за счет их упругости, обеспечивающей прижатие манжеты 2 к трущейся поверхности 3. В некоторых случаях первоначально герметичность обеспечивается при расклинивании бортов манжеты специальным коническим распорным кольцом 1. Сальники с манжетами не требуют подтяжки.

Широкое применение в поршневых компрессорах имеют сальники с твердой набивкой, которые выполняются с плоскими или коническими (разрезными или неразрезными) металлическими кольцами. В большинстве их конструкций основное усилие, необходимое для работы уплотнения, создается за счет давления сжимаемого газа.

Характерной особенностью сальников с разрезными кольцами является то, что их можно использовать при значительном прогибе и износе.

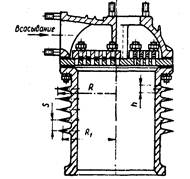

На рис. 139 изображен сальник, состоящий из нескольких стальных камер 1, наружный диаметр которых соответствует диаметру гнезда сальника в крышке компрессора. В каждой камере размещен элемент набивки сальника 2. Камеры сальника соединены с наружным фланцем 3 стяжными шпильками 5. Между сальником и цилиндром компрессора имеется направляющая втулка 4, которая регулирует давление газа перед сальником. Отвод протекающего через сальник газа производится через специальное отверстие внутри нажимного фланца 6.

Набивка сальника (рис. 140) состоит из двух плоских колец / и 2. Первое по ходу газа кольцо / разрезано на три части. Оно не препятствует проходу газа в камеру и предназначено для перекрытия с торца радиальных зазоров а основного уплотняющего кольца 2. Это кольцо разрезано радиально и тангенциально на шесть частей так, что радиальные прорези а перекрыты сегментами в тангенциальной плоскости. Для того чтобы обеспечить перекрытие радиальных разрезов с торца, кольца

Рис. 139. Сальник с плоскими разрезными металлическими кольцами • •

1 и 2 устанавливают с взаимным смещением разрезов и фикс руют штифтом 3. Зазоры в радиальных разрезах колец /»Я обеспечивают радиальный сдвиг их частей, компенсируют;

износ уплотняющей поверхности, а также значительный прог штока без нарушения герметичности. Предварительное ув нение набивки сальника достигается пружинами 4 и 5.

Рис. 140. Элементы набивки сальника 138

Основное усилие, прижимающее кольцо 2 к штоку, создается в результате разности давлений газа в камере и в масляной пленке между кольцом и штоком. С повышением давления в рабочей камере возрастает разность давлений, а следовательно, и усилие прижатия кольца 2 к штоку. Во время работы компрессора в первой камере (со стороны рабочей камеры цилиндра) давление газа меньше, чем в рабочей камере.

Цилиндры. Цилиндр является одним из важных органов поршневого компрессора. В нем под действием совершающегося возвратно-поступательного движения поршня происходит сжатие газа. На крышке цилиндра установлены органы газораспределе^-ния. К цилиндру прикреплены нагнетательный и всасывающий трубопроводы. При сжатии газа в стенках и крышке цилиндра возникают значительные натяжения. Поэтому цилиндры компрессоров среднего и высокого давления изготавливают из стального литья или поковок.

Рабочая поверхность («зеркало») цилиндра образуется запрессованной втулкой из перлитного чугуна, обладающего хорошими антифрикционными свойствами. Так как при работе компрессора в результате трения поршня о втулку может выделяться значительное количество теплоты, то для ее отвода между втулкой и корпусом цилиндра предусмотрено пространство, в котором циркулирует охлаждающая жидкость.

Цилиндры выполняют с двумя торцовыми крышками или с одной крышкой и глухой стенкой со стороны вала. Наибольшее распространение получили цилиндры с двумя торцовыми крышками и клапанами, размещенными на цилиндрических стенках.

В компрессорах низкого давления применяют составные цилиндры, состоящие из четырех частей (корпуса цилиндра, передней и задней крышек и «мокрой» втулки). Такая конструкция проста в изготовлении, но трудоемка при обеспечении уплотнения разъемов. Поэтому цилиндры компрессоров высокого давления изготавливают из монолитных поковок со съемной

клапанной головкой.

На рис. 141 показан составной цилиндр из стального литья. Внутрь стального корпуса 1 запрессована чугунная втулка 2. Охлаждающая рубашка 4 имеет фланцы 5 и 6 (один—для крепления к цилиндру соседней ступени, а другой для крепления головки цилиндра). Для создания герметичности в полости «водяной рубашки» установлено манжетное уплотнение 3. Всасывающий и нагнетательный клапаны (на чертеже не показаны) устанавливают в отверстиях 8 и 9, выполненных в головке 7, к ней же крепятся патрубки нагнетательного и всасывающего 10 трубопроводов.

У передвижных компрессоров цилиндры, как правило, имеют воздушное охлаждение. Для повышения интенсивности теплоотдачи наружные поверхности корпуса цилиндра и крышки вы-

Рис. 141. Составной цилиндр

полняют оребренными (рис. 142), где 5—шаг, а—тол! R — радиус ребра.

Поршни. Поршень — подвижная деталь компрессора, перекрывающая поперечное сечение цилиндра и совершав возвратно-поступательное движение в направлении его оск;| действием поршня перекачиваемому газу сообщается избу ное давление. "<••' Существуют три основных типа поршней: тронковые, да вые и дифференциальные. ^ Тронковые поршни соединяют непосредственно с шатун» помощью поршневого пальца. Цилиндрическая поверхности ких поршней состоит из верхнего пояса и юбки. В верхнем;;

се устанавливают уплотняющие поршневые кольца, в ю0| маслосъемные кольца, назначение которых заключается»*j лении частиц масла, попададвй из картера. Тронковые пориодюя меняют обычно в ступенях одЮ) роннего действия. Поэтому они Ц принимают нормальные ус ' возникающие в процессе pi Длина тронковых поршней

^.0= (0.8- 2,0) D,

где D — максимальный дя поршня. "•-8

Дисковые поршни имеют оти тельно небольшую длину и пр

Рис. 142. Чугунный циливдр и няются в ступенях низкого крышка компрессора с воздуш- ""я Двустороннего действия. ным охлаждением дискового поршня

Рис. 143. Дифференциальный поршень второй, третьей и пятой ступеней вертикального компрессора:

1—3 — ступени компрессора

^.п ==(0,2- 0,4) D.

В большинстве случаев дисковые поршни выполняют скользящими по всей несущей поверхности, которую заливают баббитом. В некоторых конструкциях несущая поверхность выполнена в виде бронзовой наплавки.

Дифференциальные поршни представляют собой комбинацию нескольких поршней разных диаметров, объединенных в одну деталь. Они применяются в компрессорах с несколькими ступенями в одном ряду.

На рис. 143 представлен дифференциальный поршень второй, третьей и пятой ступеней вертикального компрессора. Поршни второй и третьей ступеней чугунные, смонтированы на штоке. Поршень пятой ступени наборный.

На рис. 144 изображен дифференциальный поршень первой—третьей ступеней вертикального воздушного компрессора. В середине поршня первой ступени выполнено гнездо для установки подпятника сферической головки шатуна. Поршень имеет два уплотнительных кольца и одно маслосъемное. Поршень третьей ступени — наборный.

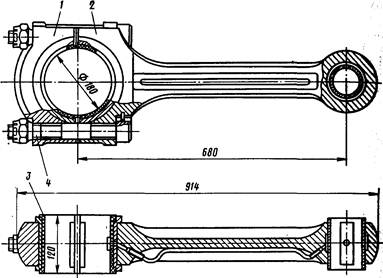

Шатуны, штоки, ползуны. Шатуны, штоки и ползуны служат для передачи движения поршню от вала компрессора. При этом вращательное движение вала Рис. 144. Дифференци-

преобразуется в возвратно-поступатель- ^USn^cco^"' ное, совершаемое поршнем., д г-ступени соответст-

В беСПОЛЗуННЫХ КОМПреССОраХ ДВИ- вечно первая и вторая

Рис. 145. Шатун:

/—крышка; 2— корпус; 3—болт; 4— вкладыш

жение от вала поршню передается шатуном. Ползун—дета,» скользящая в прямолинейных направляющих, жестко святая ная со штоком и шарнирно — с шатуном. Ползун передает и^Й дольные усилия на шток, а поперечные — на направляющи! Шток служит для соединения поршня с ползуном. Типы прй(Ц няемых шатунов, штоков и ползунов зависят от конструк! компрессора.

На рис. 145 дан один из наиболее распространенных пов шатунов. Головка шатуна большого диаметра установ;

на валу компрессора, малая головка соединена с ползун® Разъем большой головки монтируется с необходимым чжУН прокладок. Таким образом обеспечивается необходимый зай между шейкой вала и подшипником большой головки шатуЯ В малую головку запрессована бронзовая втулка. Заданий зазор обеспечивается расточкой или пришабриванием. подшйе ник большой головки смазывается через отверстие в вале, а М(| лой головки — через трубку, закрепленную на стержне шатуН

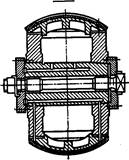

Применяемые в настоящее время ползуны подразделяют"" на два типа — закрытый и открытый. У закрытого типа голов шатуна расположена внутри ползуна. Ползун открытого ти используют в сочетании с вильчатым шатуном.

На рис. 146 представлен ползун закрытого типа горизонтам ного компрессора. Два съемных башмака ползуна залиты ба<

142 1

битом. Соединение со штоком осуществляется с помощью специальной муфты, состоящей из двух половин. Смазочный материал к трущимся поверхностям подается через направляющие, а к подшипнику—через отверстия в корпусе и пальце.

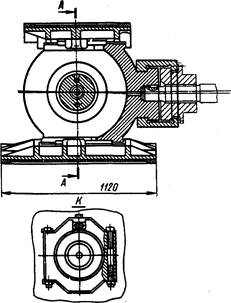

Коренные валы. Коренные валы компрессоров могут быть коленчатыми и кривошипными. Хотя наибольшее распространение получили коленчатые валы, применяемые в компрессорах различных типов и размеров, кривошипные валы по-прежнему используются в компрессорах. Основным преимуществом кривошипных валов является простота их конструкции.

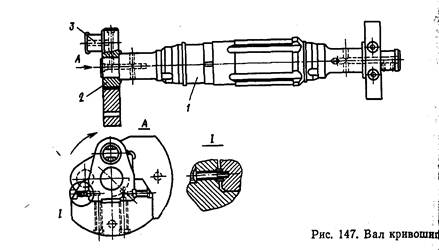

Вал кривошипа (рис. 147) представляет собой сборную конструкцию, состоящую из вала /, плеча кривошипа 2 и пальца кривошипа 3. В некоторых конструкциях кривошип выполнен с пальцем как одно целое. Кривошипные валы имеют только две опоры, что значительно облегчает монтаж. Значительная масса маховика обусловливает в четырех коренных подшипниках неравномерный износ шеек, что, в свою очередь, приводит к искривлению оси вала и может вызвать его разрушение.

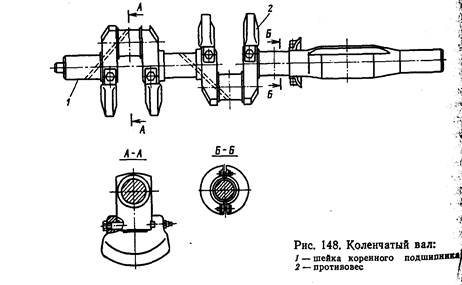

У всех валов одна коренная шейка имеет бурт, фиксирующий вал в осевом направлении. Смазывание подшипников коленчатых валов осуществляется под давлением через отверстия в валу.

На рис. 148 представлен коленчатый вал V-образного компрессора. Вал имеет две опоры с роликовыми подшипниками, один из которых является фиксирующим.

А-А

Рис. 146. Ползун закрытого типа горизонтального компрессора

Смазывание поршневых компрессоров. Основным назначен|Я ем смазывания поршневых компрессоров является создание трв ния со смазочным материалом между трущимися поверхностям™ и отвод выделяемой при этом теплоты. При таком трении chijjh жается износ поверхностей пар трения, а также мощность, згш трачиваемая на преодоление сил трения. Правильно организуй ванное смазывание позволяет значительно повысить надежносттИ и экономичность компрессора. 1Д

Смазочные системы должны быть надежными, обеспечиваюя щими стабильную подачу масла к трущимся поверхностям. Смад

зочная система должна обеспечить удаление продуктов износа, возникающих в процессе трения, не допускать отложения на смазываемых поверхностях продуктов разложения или окисления смазочных материалов, также должна быть проста в обслуживании. ^

Смазочная система состоит из насосов для прокачки масла, холодильников, средств очистки, маслопроводов, вместимостей запорной и регулирующей арматуры, средств контрольно-измерительных приборов и аппаратов.

В зависимости от кратности использования масла в компрессоре смазочные системы разделяют на циркуляционные, проточные и комбинированные. В циркуляционных системах один и тот же объем масла используется многократно, так как оно не выходит из системы. В проточных системах нет замкнутого контура циркуляции масла. Эти системы характеризуются однократным использованием масла. Комбинированные системы содержат элементы обеих систем.

Циркуляционные смазочные системы подразделяются по характеру создания основного запаса циркуляционного масла. Системы, в которых основной объем масла находится в поддоне картера, называют системами с «мокрым» картером. В системе с «сухим» картером масло самотеком или насосом подается к трущимся поверхностям.

Цилиндры поршневых компрессоров смазывают разбрызгиванием, распылением и подачей масла под давлением.

Смазывание цилиндров разбрызгиванием масла из картера применяется главным образом в вертикальных компрессорах одностороннего действия. При таком смазывании масло захватывается из поддона картера противовесами коренного вала или специальными разбрызгивателями и разбрызгивается по поверхности цилиндра. Недостатками этого способа смазывания являются трудность регулирования расхода масла, быстрое загрязнение масла и снижение его качества.

Смазывание цилиндров распылением производят вводом масла в струю газа. В результате образуется масляный туман, который оседает на поверхностях цилиндров. Этот способ применяется в многоступенчатых компрессорах для смазывания цилиндров высокого давления.

Наиболее совершенным способом смазывания является смазывание под давлением. В этом случае масло под давлением подается специальными многоплунжерными насосами с приводом от вала компрессора. Эти насосы называют лубрикаторами. Масло от насоса подается маслопроводами, которые снабжены контрольными краниками и капельницами для проверки поступления масла к месту смазывания/

Лубрикатор (рис. 149) состоит из отдельно расположенных в ряд элементов, являющихся Двухплунжерными насосами, кото-

Рис. 149. Лубрикатор

Рис. 150. Шестеренный масляный сое:

/ — регулировочный винт; 2 — пружк! 3— перепускной клапан; 4— нагнетатЯ ный патрубок; 5— корпус; ff—ayKwiJ колеса; 7 — ограничитель; 8 — причт клапан; 9 — всасывающий патрубок

рые приводятся в движение от эксцентрикового вала 7 чер вилку 5. Вал лубрикатора соединен с коренным валом компр< сора. Во время его вращения вилка поднимает поршень 3. ЧеД отверстие 2 происходит засасывание масла из ванны корпус»'! Объем засасываемого масла регулируется изменением хода Я шня 3 посредством винта 6. При опускании поршня 3 проис дит нагнетание масла в коробку 10 через клапан 1, соедините ный канал и каплеуказатель 9. Через фильтр // масло по-налу 12 попадает под поршень 8 во время его подъема, отк[ поршнем 8 при его опускании нагнетается через клапан U месту смазывания. (Ц

Смазывание трущихся поверхностей механизма движей' осуществляется разбрызгиванием или принудительно. Смази! ние разбрызгиванием применяется в тех же случаях, что и й1 зывание цилиндра, и может происходить одновременно.;

Принудительное смазывание механизма движения осуще ляется по циркуляционной схеме. Подвод масла к местам (зывания осуществляется по маслопроводам или отверстия деталях.

Циркуляционные системы оснащены перепускными кла» нами для регулирования давления и фильтрами для очнс^ масла от продуктов износа и других загрязнений. До и по фильтра устанавливают манометры, по разности показаний горых судят о степени загрязненности масла.

Для нагнетания масла в циркуляционных системах широко применяются шестеренные насосы (рис. 150). Шестеренные насосы компрессоров малой и средней подачи имеют привод от вала компрессора через муфту. Насосы больших компрессоров снабжены индивидуальным приводом.

Охлаждение поршневых компрессоров. При сжатии газов и вследствие трения деталей компрессора выделяется большое количество теплоты, которое может вызвать перегрев компрессора. Правильный режим охлаждения имеет большое значение для надежной и безопасной эксплуатации. При охлаждении сжимаемого газа снижается энергоемкость компрессорной установки и увеличивается ее подача. Поэтому на компрессорных станциях наибольшее распространение получили водяные, испарительные, воздушные и газовые системы охлаждения компрессоров.

По технологическому признаку различают прямоточную и циркуляционную системы охлаждения. Прямоточную схему охлаждения применяют только в тех районах, где есть источники воды, содержащей незначительное количество растворимых веществ, так как в такой схеме нагретая вода сливается в канализацию или используется для бытовых нужд. В циркуляционных водяных системах предусмотрено охлаждение в градирнях или брызгательных бассейнах. Преимуществом такой системы является возможность регулирования температуры охлаждающей воды и поддержания теплового режима компрессора в оптимальных пределах.

Водяные системы охлаждения получили наибольшее распространение. Рассмотрим требования, предъявляемые к воде в системах охлаждения.

Основными показателями качества воды являются прозрачность, окисляемость, жесткость, щелочность. Окисляемость характеризуется содержанием органических веществ, жесткость— содержанием щелочно-земельных металлов, которые образуют накипь, а сухой остаток—содержанием в воде растворенных веществ. Так как в природных условиях естественные источники воды, отвечающие требованиям нормативных документов, встречаются редко, то воду перед использованием в системах охлаждения подвергают специальной обработке.

Регулирование подачи компрессоров. В тех случаях, когда происходит непрерывное потребление сжимаемого в компрессорах газа, необходимо поддерживать в сети постоянным его давление, оптимальное для данных условий. Из основного газового закона следует, что постоянство давления может быть обеспечено, если масса нагнетаемого газа соответствует массовому расходу. Таким образом, при эксплуатации поршневых компрессоров регулирование давления сводится к регулированию их по-Дачи.

Применяют различные способы регулирования подачи йор| невых компрессоров.

Наиболее простой и экономичный способ—периодичеся остановки компрессора. Применение этого способа возмож только тогда, когда подача компрессора значительно выше рг хода газа. В этом случае при работе компрессора происход повышение давления и накапливание его в системе. При дов жении давления, близкого к допустимому значению, компресс останавливают и снижают давление в системе. Когда давлея снизится до минимального допустимого, автоматически вкл^ чается компрессор. Остановка и включение компрессора прох| водятся по командам датчиков давления, г

Несмотря на простоту и экономичность, этот способ име серьезные недостатки: из-за частых остановок и пусков прев ходит интенсивный износ деталей компрессора и, в первую ой редь, механизма движения. В пусковой период резко возрай» ет мощность, потребляемая электродвигателем, что нарушу нормальную работу системы энергоснабжения предприяЩ

Более совершенным является способ регулирования пода' компрессора путем изменения частоты вращении привода. этом обеспечивается плавное изменение подачи компресс КПД практически не снижается. Однако возможности прим ния описываемого способа ограничены. Его можно использоя в установках с приводом от двигателя внутреннего crop! (ДВС), паровых или газовых турбин, а также от электроде теля постоянного тока. При использовании наиболее распр раненного привода от асинхронного трехфазного электрода теля переменного тока регулирование подачи изменением. тоты вращения привода не применяется.

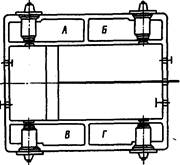

Наличие «мертвого» объе) цилиндре снижает подачу К рессора, так как на стадии сывания газ, сжатый в «м< вом» объеме до давления на? тания, расширяется и зани» часть полезного объема циУ' ра. При значительном уве. нии «мертвого» объема пс компрессора можно сня практически до нуля.

На рис. 151 изображена п$ ципиальная схема присое;

ния «мертвых» объемов А-1 к цилиндру компрессора дв го действия. Присоединение дого «мертвого» простоя» уменьшает подачу на 25%.

Рис. 151. Схема конструкции компрессора с полостями дополнительного пространства, расположенными в корпусе цилиндра:

А—Г — полости

Рис. 152. Пружинный регулятор с отжимным устройством

ключение дополнительных «мертвых» объемов осуществляется автоматически при повышении давления в сети.

Наиболее простым способом регулирования подачи является дросселирование при всасывании. При этом происходит разрежение газа на всасывании и соответствующее снижение подачи. При плавном дросселировании задвижкой подача компрессора изменится плавно—от максимальной при полностью открытой задвижке до нулевой при ее закрытии. Используя этот способ регулирования, необходимо иметь в виду, что при закрытой задвижке в цилиндре может образоваться вакуум и при этом у бесползунных машин возможно подсасывание паров масла из картера и образование опасных смесей.

Способ регулирования подачи компрессоров отжимом клапанов заключается в том, что часть газа из рабочей полости цилиндра перепускается во всасывающий патрубок за счет того, что в период нагнетания закрытию самодействующих клапанов препятствуют различные устройства (рис. 152). При достижении в цилиндре определенного давления открывается клапан Л поршень 2 поднимается, и сжатый газ поступает в дополнительное пространство, где под его давлением поршень 3 сжимает пружину 4 и перемещает шток 5 и диск 6, с которым связаны пальцы 7, отжимающие пластину клапана.

Распространены конструкции механизмов отжима с ручным приводом и с приводом от сервомотора, управляемого гидравли-

ческими и пневматичв кими системами. Эти стемы применяются в новном на крупных ко» рессорах для разгруэ их в период пуска.

Возможен полный жим клапанов,частита отжим и отжим клапан на части хода порша| При полном отжиме кл| панов сжатия газа в ком прессоре не происходи

При частичном отж| ме через образовавшую! щель часть газа при нщ нетании перетекает | всасывающий патрубок| подача компрессора сн| жается. Если на части з да поршня при нагн® нии закрытие клана» принудительно задерз» вается, то подача кох рессора также падает.Я

Рис. 153. Схема многоцилиндрового компрессора

Эти способы позволяют плавно регулировать подачу ко рессора, но при этом деформируется клапанная пластина, рушается герметичность клапанов и компрессор не может ol печивать максимальную подачу.

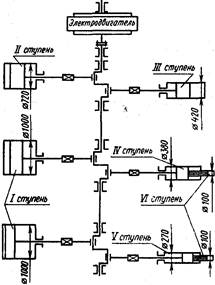

На рис. 153 приведена схема компрессора для подачи р< ционной смеси в колонну синтеза аммиака. Подача компре. ра 18000 м^ч, конечное давление 32 МПа. Компрессор им шесть ступеней сжатия. Диаметр цилиндров первой ступ' 1000 мм.

Важной характеристикой технического уровня промышд ных компрессоров является максимальное давление. В промц ленности эксплуатируются компрессоры сверхвысокого давлег до 45 МПа подачей до 4000 кг/ч. Обычно компрессоры сверх] сокого давления имеют гидравлический привод.

В ряде технологических процессов соприкосновение ежи емого газа с маслом смазочной системы недопустимо. В э случаях смазочное масло используется в смазочной системе ханизма движения. Цилиндры выполнены с лабиринтным уп, нением или с уплотнением из самосмазывающихся материа В качестве последних для изготовления поршневых коле сальников используются композитные материалы на осйй графита или фторопласта. Широкое распространение пол

графит в сочетании с пропиткой синтетическими смолами, ф-щ ропласт в чистом виде не обладает достаточной прочность»! Поэтому его используют как наполнитель в сочетании с пор» стой металлокерамикой или аналогичными материалами.

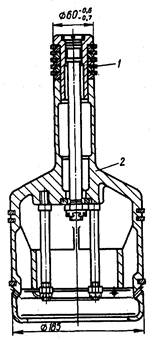

В компрессорах без смазочного материала цилиндров особы требования предъявляются к поверхности цилиндров, соприкг сающейся с поршнем. Для уменьшения износа трущиеся поверз ности цилиндра шлифуют и хромируют. В этих же целях изп тавливают с вкладышами из неметаллических материалов (ри 154). Детали цилиндров 2 изготовлены из специальной кауч;

ковой массы, поршни /—из бронзы, а штоки 5 и фонари 4- стальные. Седла клапанов 3 изготовлены из латуни. Поршы вые кольца и уплотнения сальников изготовлены из графитны композиций. Коленчатый вал 9 с противовесами 10 вращается' подшипниках скольжения. Ползуны 6 соединены с шатунами. пальцами 7.

К компрессорам, работающим без смазочного материала, о носятся компрессоры с лабиринтными уплотнениями. На упло няемых поверхностях цилиндра и 'поршня, а также штока j сальника таких компрессоров выполнены канавки, которь увеличивают «сопротивление» зазора и предотвращают знач) тельные утечки газа. Некоторое количество газа, однако, прот кает через лабиринтное уплотнение и возвращается в линию во сывания компрессора. Радиальный зазор между цилиндром поршнем у компрессоров с лабиринтными уплотнениями о| ставляет в зависимости от размеров 0,05—0,2 мм. |

Большую группу компрессоров различных типов составляКЙ машины с приводом от ДВС. Это и небольшие передвижнь| воздушные компрессоры и крупные компрессорные установк| используемые на магистральных газопроводах. |

В качестве привода в зависимости от условий используют^ как бензиновые двигатели, так и дизели (двух- и четырехтак| ные) с различным расположением цилиндров. |

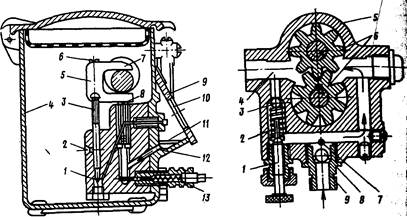

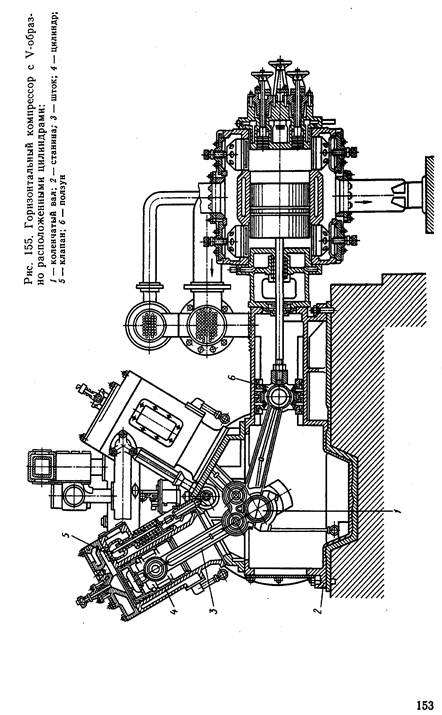

На рис. 155 изображен компрессор с ДВС с V-образным ра< положением гидроцилиндров 9. Компрессоры с приводом С ДВС удобны в регулировании, которое осуществляется за сч< изменения частоты вращения двигателя. ^

§ 4. Роторные компрессоры |

Роторные компрессоры, действующие по принципу переда энергии сжимаемому газу, относятся к классу объемных кб прессоров. В них, как и у поршневых компрессоров, сжатие I за происходит в замкнутом пространстве при уменьшении < объема. В отличие от поршневых двигателей, у роторных KQ

Рис. 156. Ротационный пластинчатый комп- Рис. 157. Жидкостно-кольцей!

рессор: компрессор: 1

/—цилиндр; 2— ротор; 3— пластины; 4— ру- /—корпус; 2— рабочее колесо! башка для охлаждения цилиндра; S— нагнета- 3 — водяное колесо; 4—всасывай) тельный патрубок; 6 — напорный патрубок; 7 — щий штуцер; S — всасывающее <Щ всасывающий патрубок но; 6 — нагнетательное окно; 7 5| напорный штуцер :Щ

прессоров нет поршня, совершающего возвратно-поступательной! движение. 1

К роторным компрессорам относятся пластинчатые, винто| вые, жидкостно-кольцевые и компрессоры типа «Руте». ' |

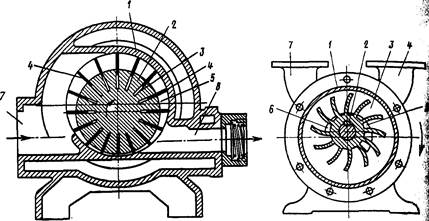

На рис. 156 приведен пластинчатый компрессор. В корпусе Л компрессора вращается эксцентрично установленный ротор Ц В роторе расположены пазы 3, в которые вставлены рабочий пластины 4, способные свободно перемещаться в радиально! направлении. При вращении ротора под действием центробедё ной силы пластины выдвигают из ротора и прижимаются, | корпусу, образуя при этом замкнутые камеры 5 в серповидйЬ^ пространстве между корпусом и ротором. Объем этих камер, Н(| чиная от всасывающего патрубка 7 в направлении вращения рщ тора (указано стрелкой) вначале увеличивается, а потом уменйЦ шается. Минимальный объем имеет камера нагнетательного паЦ трубка 6. |

При вращении ротора газ, попавший в камеры у всасывая! щего патрубка, сжимается и нагнетается в патрубок 6. Для пр<| дотвращения прорыва сжатого газа из зоны нагнетания в зон| всасывания ротор плотно прижимается к поверхностям нижнед части корпуса. Корпус компрессора имеет водяную рубашку ДД| охлаждения, j

Пластинчатые компрессоры выпускаются одно- и двухступе^ чатые—до 0,7 МПа..|

.'is

Преимуществом пластинчатых компрессоров является пд1 пая подача сжатого газа. Эти компрессоры можно использова для создания вакуума.

Жидкостно-кольцевые компрессоры (рис. 157) используют обычно только для откачки воздуха и создания вакуума. Ко» прессор состоит из цилиндрического корпуса 1, в котором, ка и у пластинчатого компрессора, эксцентрично расположен р< тор 2. Ротор компрессора имеет жестко связанные с ним лопа! ки различной формы. В корпус залита вода, которая при врагщ нии ротора отбрасывается к стенкам и образует жидкости кольцо. В центральной зоне корпуса из-за эксцентриситета ц тора образуется рабочее пространство серповидной формы, р< деленное на камеры переменного объема. Принципы рабсп жидкостно-кольцевого и пластинчатого компрессоров аналога ны. Для уплотнения лопаток рабочего колеса предназначу кольцо вращающейся жидкости, з

Всасывание воздуха в жидкостно-кольцевом компресс^ происходит через окно 5, а нагнетание—через окно 6. "

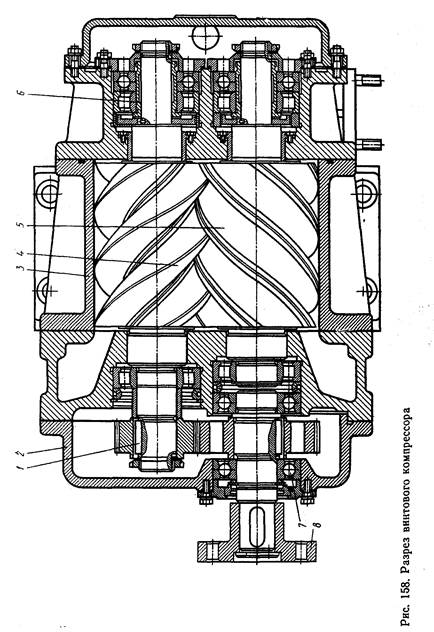

К преимуществам винтовых компрессоров относится прости та их конструкции. На рис. 158 изображен винтовой компрессов который состоит из корпуса 3, ведущего 4 и ведомого 5 ротороЦ редуктора 1 с кожухом 2, присоединительной муфты 8 и по| шипников 6 и 7. 1

Роторы винтовых насосов представляют собой крупномодуж ные винтовые колеса с зубьями специального профиля. Зощ всасывания и нагнетания расположены у торцов роторов. П^ вращении роторов, начиная от зоны всасывания, зубья выход<| из зацепления, открывая между собой полости, в которых давдн) ние ниже, чем во всасывающем трубопроводе, и в которые 39 сасывается газ. При дальнейшем вращении происходит отсек! ние объема всасанного газа от окна в стенке корпуса и е сжатие.

Полость между роторами уменьшается при вращении ротор и процесс сжатия газа продолжается до тех пор, пока сжим! мый объем газа не подойдет к противоположным торцам роторе и не переместится в зону нагнетания, расположенную в стен» корпуса.

Винтовые компрессоры по способу охлаждения бывают мае лозаполненными и сухого сжатия. В маслозаполненных компре< сорах охлаждение газа происходит за счет впрыскивания в р1 бочие полости роторов масла или другой жидкости, что не всё" да допускается. В компрессорах сухого сжатия для охлажден! газа в корпусе предусматриваются водяные рубашки.

Винтовые компрессоры выпускают одно- и двухступенчатым! с максимальным давлением нагнетания соответственно 0,4 1,15 МПа.

Дата публикования: 2014-10-29; Прочитано: 2480 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!